Hoge efficiëntie op alle temperatuurniveaus

Coop Noorwegen realiseert verregaande magazijnautomatisering met Witron

Vanuit zijn 52.000m² grote distributiecentrum in Oslo levert de Noorse retailketen Coop maar liefst 17.000 producten aan zo’n 1.200 winkels in heel Noorwegen. Het ontwerp en de bouw van het sterk geautomatiseerde dc nam Witron Logistik + Informatik op zich. Binnen het aanbod van Witron werd voor de logistieke processen binnen alle temperatuurzones de meest geschikte automatiseringsoplossing gezocht en gevonden.

Het distributiecentrum Coop Logistikksenter Gardemoen – kortweg CLog – vormt de spil binnen de logistieke structuur van Coop Norge Handel Sa. Eerst en vooral is het een regionaal dc voor het gebied rond Oslo. In die regio bevoorraadt Clog winkels met droge kruidenierswaren, groente en fruit, verse levensmiddelen en diepvriesproducten. Daarnaast fungeert Clog als centraal dc voor droge kruidenierswaren en verse levensmiddelen met een lage of gemiddelde omloopsnelheid. Ook heeft het dc een overslagfunctie voor vier andere regionale dc’s van Coop in Noorwegen.

Complexe omgeving voor winkeldistributie

In de Noorse voedingsmiddelensector zijn de transportkosten extreem belangrijk. “Dat komt omdat we relatief weinig inwoners hebben en veel kleine winkels die over het hele land verspreid liggen. Bovendien strekt ons land zich van noord tot zuid uit over een lengte van ruim 2.000km”, vertelt Halvor Nassvik, logistics manager bij Coop Gardemoen. “Wij hebben er dan ook alle baat bij om elke pallet en elke vrachtwagen zo optimaal te vullen. Omwille van de lange afstanden zijn een foutloze orderverzameling en een hoge productkwaliteit noodzakelijk om kostenefficiënt te kunnen werken.”

Een ander pijnpunt binnen het land is dat manuele arbeid er steeds duurder wordt. Dat komt door het ¬¬lage werkloosheidspercentage en de hoge salarissen. Bovendien wordt het steeds moeilijker om jonge mensen aan te trekken, zeker als het om fysiek en monotoon werk gaat.

Antwoord in de vorm van automatisering

Een belangrijke groeispurt voor CLog kwam er toen de logistieke organisatie de distributie van vers vlees en drank naar de winkels overnam. Voordien werden die producten rechtstreeks van de leverancier naar de winkels verzonden.

Toen de capaciteit van het oude magazijn ontoereikend werd, greep Coop de kans met beide handen aan om meteen een ultramodern distributiecentrum op te zetten. "We zijn toen op zoek gegaan naar mature technologische oplossingen die aansluiten op onze logistieke behoeften. Die moesten kostenefficiënt zijn, een grotere flexibiliteit binnen onze processen bieden, de dienstverlening aan onze winkels verbeteren, de transportkosten optimaliseren én het aantal handmatige processen tot een minimum beperken. Bovendien wilden we een aantrekkelijke werkomgeving voor onze kostbare medewerkers creëren", somt Halvor Nassvik de eisen op.

De automatische oplossingen van Witron uit het Duitse Parkstein vielen uiteindelijk het meest in de smaak. “Die leverancier kon ons zeer lage kosten per pick garanderen tegenover een manuele operatie. Ook zouden we kunnen rekenen op een foutloze en winkelvriendelijke orderverzameling – rekening houdend met specifieke winkeleisen zoals de pallethoogte -, efficiënt gestapelde ladingdragers en optimaal beladen vrachtwagens. Verder sloten de hooggeautomatiseerde distributiesystemen het best aan bij de omvang en de volumes van onze onderneming. Bovendien heeft Witron zijn sporen in de food retailmarkt ruimschoots verdiend”, motiveert Halvor Nassvik de keuze van Coop.

Ramp-up in vier fasen

Na de ondertekening van het contract eind 2010, startte Coop in augustus 2011 met de bouw. Halverwege 2012 volgden de installatiewerkzaamheden door Witron. De ramp-up van het dc gebeurde in vier fasen. “In de herfst van 2013 konden we de eerste producten uit het droge kruidenierswaren assortiment verwerken. Groente, fruit en verse producten volgden in de lente van 2014, de diepvriesproducten in de herfst. Na iets meer dan een jaar ontvingen alle Coop-winkels hun leveringen vanuit het nieuwe dc.

Tijdens het project was Witron verantwoordelijk voor het ontwerp en de bouw van de transport-, IT-, besturings- en warehousemanagementsystemen en al het material handling equipement. FAS, een dochteronderneming van Witron, ontwikkelde en bouwde de mechanische componenten van conveyors en de magazijnkranen. Om de hoge beschikbaarheid van de installaties te waarborgen, staat een team van Witron-medewerkers op de locatie in.

Oplossing voor elke temperatuurzone

OPM binnen alle zones

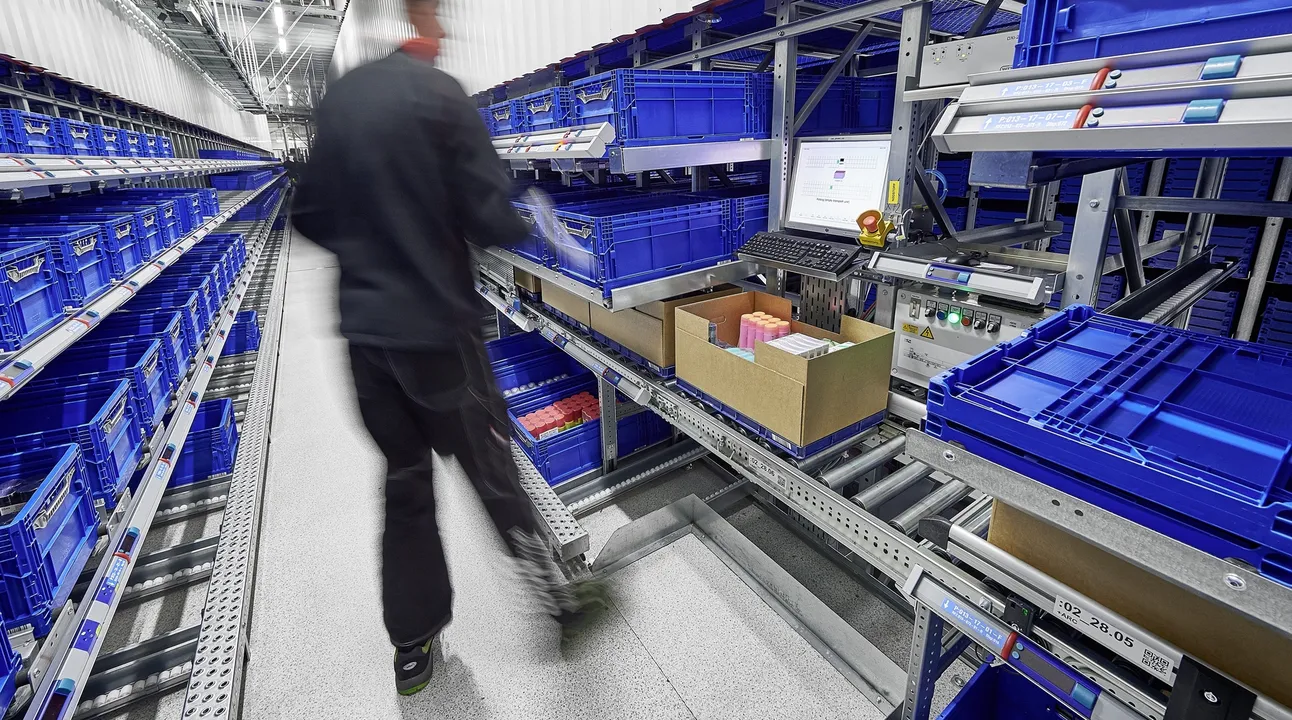

Met het oog op een hoge efficiëntie in alle temperatuurzones, zet Coop verschillende standaardsystemen van Witron in. Vandaag wordt ca. 95% van alle producten automatisch of semiautomatisch opgeslagen en verzameld. De Order Picking Machinery (OPM) wordt omwille van zijn hoge flexibiliteit in alle temperatuurzones gebruikt. Dat opslag- en verzamelsysteem is uitermate geschikt voor de distributie binnen de foodretailmarkt.

De OPM kan bakken, kartonnen dozen of petflessen automatisch in winkelvriendelijke eenheden op pallets of rolcontainers plaatsen zonder tussenkomst van personeel. De kern van het systeem is de zogenaamde COM (Case Order Machine), waarmee colli’s in winkelvriendelijke volgorde op ladingdragers worden geplaatst. De capaciteit van deze machines bedraagt 500 picks per uur.

DPS voor directe picking in verzenddoos

Daarnaast zet Coop in op het Dynamic Picking System (DPS) voor het verzamelen van kleine kruidenierswaren en verse levensmiddelen. Het dynamisch en geautomatiseerd verzamelen van kleine artikelen wordt ondersteund door een pick-by-light-systeem. Afhankelijk van de orderstructuur brengen de magazijnkranen de goederen permanent of naargelang de behoefte in het pick-front gebracht. Droge kruidenierswaren en verse producten worden in Coops dc rechtstreeks vanuit de bak in de kartonnen verzenddoos geplaatst.

Coop heeft heel bewust voor dit type orderverzamelproces gekozen omwille van het transport over lange afstanden. Aangezien de afstand tot de verst gelegen winkel zo'n 1.700km bedraagt, is het over- en weer zenden van bakken tussen de winkels en het distributiecentrum niet kosteneffectief. De verzenddozen met de orders die in het DPS-systeem zijn gepickt worden rechtstreeks naar het OPM-systeem gebracht voor een optimale samenvoeging van orders uit beide systemen.

Het CPS: flexibele picking vanaf pallets en layer-trays

Het Car Picking System’ (CPS) wordt gebruikt om bulkgoederen uit het droge kruidenierswarenassortiment te verzamelen. Het is een manueel orderververzamelsysteem waarmee goederen met een groot volume en grote colli in de meest optimale volgorde voor het transport worden verzameld en op pallets of rolcontainers worden geplaatst. Het systeem garandeert ergonomische werkplekken en kortere rijafstanden in het dc. Vooral in Scandinavië, met zijn zeer strikte wetgeving rond ergonomie, zijn dergelijke systemen heel interessant.

Binnen het CPS kan de orderpicker meerdere orders tegelijk verzamelen. Magazijnkranen vullen de voorraad in het pick-front volledig automatisch bij. Coop maakt gebruik van pick-by-voice technologie om artikelen van pallets (met een gemiddelde tot snelle omloopsnelheid) of layer-trays (met een lage omloopsnelheid) te verzamelen en op de orderpallets te plaatsen. Die technologie wordt ook gebruikt voor promotiegoederen en displaypallets. Dankzij de layer-trays worden de af te leggen afstanden ongeveer 60% korter. Layer-trays worden door magazijnkranen automatisch in het pick-front geplaatst naargelang de behoefte.

Ook op de vers- en diepvriesafdeling kiest Coop voor een hoge graad aan automatisering. "De logistieke processen voor die productgroepen wijken niet veel af van het proces binnen het droge kruidenierswarenassortiment", legt Ove Bjorgum, dc manager bij Coop Gardemoen, uit. "Het grote voordeel is dat we met dezelfde modules kunnen werken. Bovendien voorkomt de automatisering dat medewerkers op de versafdeling veel zware bakken moeten tillen. De diepvriesafdeling is geen ideale werkplek voor onze mensen maar dankzij het mechanische systeem kunnen we de werktijd tot een minimum beperken.”

Verzendbuffer verkort laadtijden

Op de expeditieafdeling – waar een constante temperatuur van 4ºC heerst – optimaliseert een geautomatiseerde verzendbuffer de processen. Doordat de goederenstromen in alle temperatuurzones op elkaar zijn afgestemd zijn restpallets minimaal en kunnen verschillende bestellingen tijdens het verzamelen optimaal worden samengevoegd.

"Door de volledig geautomatiseerde verzendbuffer kunnen we compleet verzamelde orders uit de verschillende temperatuurzones centraal bufferen, waarbij de orders voor elke route en conform de winkel lay-out worden geoptimaliseerd. Bovendien kunnen we ze automatisch op het juiste moment in de juiste laadvolgorde klaarzetten, recht voor het juiste laaddock", zegt Jack Kuypers, Vice President bij Witron Noord-West-Europa. "Meegenomen is dat opslag in de hoogte kosteneffeciënter is dan manuele opslag op de grond. Daarnaast hoeven de medewerkers op de expeditieafdeling maar heel korte afstanden meer af te leggen om de vrachtwagens te laden, wat leidt tot korte laadtijden.”

RFID-technologie in pallets

Distributiecentra in Scandinavië worden vaak bevoorraad met kunststof pallets waarin RFID-transponders zijn ingebouwd. Ze gebruiken ook houten pallets die bij goederenontvangst een RFID-label krijgen. Coop wilde die pallets op een flexibele manier in het geautomatiseerde distributiesysteem kunnen gebruiken. “Het scannen en verwerken de verschillende pallets stelt behoorlijke eisen aan de regel- en de scannertechnologie, maar toch zijn we er met behulp van Witron in geslaagd om ook die processen te ondersteunen, zodat we beide typen pallets probleemloos in de hele stroom kunnen identificeren en verwerken”, stelt Ove Bjorgum.

De resultaten die tot nu toe bereikt zijn, stemmen Coop in elk geval tevreden. "De service is sterk verbeterd door de foutloze leveringen en de productkwaliteit is gestegen doordat de temperatuurbeheersing nu beter is. We besparen ook een aardige duit op transportkosten. Bovendien zorgt de ergonomische werkomgeving ervoor dat het verzuim gedaald is", zegt Halvor Nassvik.

“Verder liggen de personeelskosten en ook de voorraadkosten lager, doordat de automatisering een hogere centralisatie mogelijk maakt", voegt Ove Bjorgum eraan toe. “Zo kunnen we in totaal tot 50% besparen. Momenteel overwegen we zelfs om extra systemen van Witron te gaan gebruiken, om zo de efficiëntie nog te verhogen.”

Kaderstuk: Het distributiecentrum in cijfers

Aantal Stock Keeping Units: 17.000

Gepickte eenheden / piekdag: 480.000

Temperatuurzones: + 18, 12, 7, 5, 2 ºC en - 25 ºC

Gebruikte systemen van Witron: OPM, DPS, CPS,

hoogbouwmagazijn, verzendbuffer

Palletopslaglocaties: 39.200

Bakopslaglocaties: 70.800

Trayopslaglocaties: 310.100

Case Order Machines: 31

Kranen: 91