S&OP ondersteunt groei van Lotus Bakeries

Betere forecasting en planning moet product beschikbaarheid vergroten.

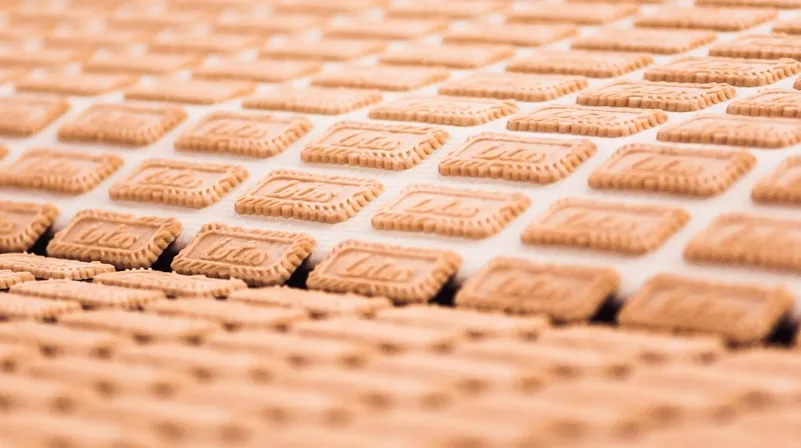

Het Belgische speculoosje maakt internationaal opgang. Onder de naam Biscoff is het bekende koekje van Lotus te koop in Azië, het Midden-Oosten en de Verenigde Staten. Nu het commerciële apparaat op volle toeren draait, moet Lotus stevig ingrijpen in de productie en capaciteitsplanning om de toekomstige groei te verzekeren. Zo legt het de laatste hand aan de plannen voor een speculoosfabriek in de VS. Maar ook in het moederhuis in Lembeke, dat nu nog de enige productiesite voor speculoos is, wordt de fabriek verder geoptimaliseerd en uitgebreid. Lotus investeert momenteel in een nieuwe uitbreiding van de plant, met plaats voor vier nieuwe productielijnen. Eind 2015 ging het ook van start met S&OP-planning.

Samen met de volumestijging in zijn productie ziet de koekjesfabrikant ook het speculoos productgamma uitbreiding nemen. Zo zijn er specifieke verpakkingen voor de exportmarkt en werden de afgelopen jaren nieuwe producten gelanceerd zoals speculoospasta of speculooscrumble als ingrediënt. Verder kwam het ondanks voortdurende capaciteitsuitbreidingen de voorbije jaren toch voor dat bestelde volumes niet tijdig konden geproduceerd worden. Om dit aan te pakken, trok Lotus de kaart van Sales & Operations Planning.

Ivo Vermeiren, operations director bij Lotus: “De hele organisatie was ervan overtuigd dat we ons op een brandend platform bevonden en dat we snel een oplossing moesten vinden om het hoofd te bieden aan nieuwe plannings- en capaciteitsuitdagingen. We moesten een beter zicht zien te krijgen op de verkochte volumes op korte en op lange termijn. Op een horizon van 18 maanden willen we weten hoe we onze productie moeten uitbreiden om klaar te staan voor de verwachte volumes. Op die manier kunnen we tijdig beslissen om te investeren in gebouwen en machinecapaciteit, en om nieuwe medewerkers aan te trekken en op te leiden.”

Lotus nam de beslissing een nieuw planningsproces in te voeren, iets waaraan vóór de snelle groeifase niet meteen behoefte was.

Ivo Vermeiren: “Vroeger hadden we weinig nood aan supply chain planning. Ten eerste omdat we op voorraad blijven produceren, geen ‘make to order’ dus. Bovendien hebben de speculoosjes een lange versheidstermijn, wat de planning ook weer vereenvoudigt. Verder is de fabriek erg flexibel en gewend om snel te reageren bij plotse wijzigingen. Ten slotte hebben we lange tijd vooral aan nabijgelegen markten geleverd, in de eerste plaats België en onze buurlanden. Maar door de snelle expansie van de laatste jaren, waarbij intussen al tachtig procent van de productie naar het buitenland gaat, moeten we onze manier van werken aanpassen.”

Planning is een proces

In het voorjaar van 2015 besliste Lotus een S&OP-plan (sales & operations planning) op te zetten, gebaseerd op een solide demand planning die door vertaald wordt naar productieplanning op korte en lange termijn. Het riep daarvoor de hulp in van EyeOn, dat eerder al betrokken was bij een gelijkaardig project bij dochterbedrijf Peijnenburg (peperkoek) in Nederland. Het project is in een snel tempo ingevoerd, in december van hetzelfde jaar kon al een eerste forecast worden gemaakt.

Voor Lotus is S&OP-planning een proces dat doorheen de hele organisatie loopt en waar meerdere afdelingen bij betrokken zijn. Alles begint bij de verschillende verkoopkantoren, verspreid over de hele wereld, die een vooruitzicht maken van de verwachte verkoop in hun regio voor de komende achttien maanden. Het proces wordt maandelijks herhaald en zo verkrijgt Lotus een betrouwbare forecast waarbij elke maand nieuwe aangepaste cijfers binnenkomen.

Naarmate de planners ervaring opbouwen en de reële verkoopcijfers kunnen vergelijken met de voorspellingen, kunnen ze ook steeds beter de kwaliteit van het forecastproces inschatten. Hun kennis is gebaseerd op historische gegevens van één à twee jaar, gecombineerd met hun inschatting van de markt en de geplande marketing- en promotiecampagnes. De gegevens worden op SKU-niveau verzameld en dat levert een zeer complex plan voor de steeds groeiende productportfolio. Daarbij bestaan er wel grote verschillen per land: in de thuismarkten in West-Europa zijn er veel verschillende varianten van speculoos te koop terwijl in andere landen in Azië of het Midden-Oosten soms maar enkele SKU’s worden verkocht.

Om de invoering van het proces soepel te laten verlopen, heeft Lotus in elk verkoopkantoor een demand planner aangesteld die de praktische kant van het werk moet organiseren: de verwachte verkoopcijfers verzamelen en daarover rapporteren. In veel kantoren werd daarmee een nieuwe functie gecreëerd, op andere plaatsen werd iemand vrijgemaakt om die taak op zich te nemen.

Ivo Vermeiren: “Uiteindelijk is het wel de salesdirector die alles moet goedkeuren en verantwoordelijk blijft voor de forecast. Bij de start hebben we een workshop georganiseerd met alle demand planners om het proces uit te leggen en om ze betrokken te maken bij het proces. We wisten dat de potentiële weerstand tegen het project het grootste zou zijn bij de commerciële organisaties en daarom hebben we bij de introductie extra aandacht aan hen besteed. Het hielp natuurlijk dat de top van het bedrijf volledig achter het project stond. Zoiets lukt niet zonder engagement van het management.”

Bottlenecks wegwerken

Het doel van het S&OP-plan is uiteindelijk om de bestaande productiecapaciteit beter te beheren en productbeschikbaarheid te verhogen. Lotus heeft relatief weinig problemen met de aanvoer van de grondstoffen, maar het grote scala aan verpakkingsmaterialen verhoogt de complexiteit. Dat heeft te maken met de leadtimes (tot 13 weken) voor die materialen. Een goede planning is daarbij van cruciaal belang.

Uit de verwerking van de verkoopgegevens wordt een capaciteitsplanning voor alle productielijnen gemaakt. Naast de beschikbaarheid van de productielijnen, is de personeelsplanning en de samenstelling van het ploegenstelsel voor de medewerkers in de fabriek cruciaal. Nu al wordt er vaak 24/24 en 7/7 gewerkt. Dankzij de planning op lange termijn is het intussen wel mogelijk om ook de HR-afdeling beter en sneller te betrekken. Die kan nu ook beter ingrijpen met rekruteringsacties en opleidingstrajecten om tijdig voldoende getrainde mensen ter beschikking te hebben.

Over productbeschikbaarheid moet ook op een zorgvuldige manier worden gecommuniceerd met zowel de verkopers als de klanten. De hele opzet van de nieuwe planning was steeds beter te voldoen aan de vraag van de markt. Sinds het begin van het project en op 6 maanden tijd is Lotus erin geslaagd het servicelevel terug significant te verhogen.

Eerst in rekenbladen

Lotus beschikt over een SAP-systeem voor het beheer van de productie, maar vond dat de bestaande softwareconfiguratie niet geschikt was voor het S&OP-programma.

Luc Van Wouwe, senior business consultant bij EyeOn: “De bestaande software kon ons niet de juiste tools om op tactisch niveau te plannen aanreiken. Bovendien wilden we heel snel gaan en daarom hebben we ervoor geopteerd met een SQL-database met Excel front-end van start te gaan. We kennen daarvan de beperkingen, maar het blijft wel een flexibel instrument om snel iets op te bouwen.”

Ivo Vermeiren: “De keuze voor deze oplossing heeft ook een principiële reden. We hebben een tool gebouwd die ons proces kan volgen en beheren, en niet omgekeerd. Als we eerst een gepaste planningtool moesten zoeken, was de kans groot dat we ons proces hadden moeten aanpassen aan de structuur van de software. Dat wilden we niet. Het proces primeert voor ons. Intussen hebben we wel ervaring met de toepassing en zien we ook wat goed is en waar verbeteringen mogelijk zijn. De basis zit goed, maar we hebben ondertussen meer nood aan mogelijkheden om verschillende scenario’s met elkaar te vergelijken. In het huidige systeem kunnen we nog geen simulaties maken. Om die reden houden we er rekening mee dat we al snel toch een planningpakket zullen aankopen.”

Intussen verzamelt het planningsteam steeds meer data waardoor het mogelijk wordt de forecast accuracy te verbeteren. Op basis van de groeiende hoeveelheid historische data kan Lotus nu de verschillende fases van de forecast vergelijken met elkaar en met de reëel verkochte volumes.

Luc Van Wouwe: “Het is belangrijk dat we daarover rapporteren aan de verkooporganisaties zodat zij ook een zicht krijgen op de graad van correctheid. Op die manier moeten ze ook kunnen inschatten of er mogelijke aspecten zijn die de accuraatheid beïnvloeden: gedrag van klanten, planning van promoties, seizoenen, lokale gebruiken, enzovoort. Ook de landen zelf kunnen culturele verschillen vertonen die een invloed hebben op de forecast. In Zwitserland, bijvoorbeeld, zijn de verkopers veel voorzichtiger en geven ze alleen volumes op die al bijna verkocht zijn. In de VS zijn ze heel wat optimistischer.”

Ivo Vermeiren: “Maar ook in de supply chain meten we de prestaties. We moeten weten of het voorgestelde verkoop- en productieplan wel correct is uitgevoerd. Daar is er trouwens nog werk aan de winkel. In de distributiecentra in de verschillende regio’s gaat men bijvoorbeeld anders om met voorraadniveaus en de impact daarvan dient verder onderzocht te worden.”

Produceren voor de groei

Het belangrijkste effect van het invoeren van de S&OP-planning is dat er meer rust in de fabriek is gekomen. De planners hebben nu een visibiliteit op de langere termijn en daarom kan Lotus op een stabiel niveau produceren. “We hebben in Lembeke een erg flexibele fabriek. Vroeger hadden we de neiging om snel in te spelen op wisselende vragen vanuit de markt. Nu kunnen we dat beter beheren door een betere tactische planning”, aldus Ivo Vermeiren.

Zoals gezegd is ook het servicelevel op een behoorlijk peil gekomen en kan Lotus voortaan eerder voorbereidingen treffen voor toekomstige noden aan machinecapaciteit en personeel. De belangrijkste verwezenlijking is misschien wel dat de fabriek goed blijft presteren terwijl de volumes voortdurend blijven stijgen. De laatste tijd kon Lotus elk jaar met meer dan 10% groeien. Ook dit jaar zit dat eraan te komen, want half augustus had de fabriek al fors meer volume geproduceerd dan in dezelfde periode vorig jaar.

Straks uitrollen

Het forecasting- en planningsproces zal geleidelijk door de hele Lotus groep worden overgenomen.

Ivo Vermeiren: “In het najaar zullen we het bij de wafel- en gebakproductie invoeren en later mikken we in de eerste plaats op de planning van producten uit recente acquisities met een internationaal potentieel.”

Ivo Vermeiren wijst er nog op dat dit forecast en planningsproces puur op de operationele processen is gericht en momenteel niet wordt gebruikt voor de financiële forecast en budgettering. “Dat hebben we van bij het begin zo beslist. We zochten een oplossing voor een operationeel probleem en de focus moet in eerste instantie volledig daarop liggen. Onze collega’s van de financiële afdeling zijn natuurlijk heel nieuwsgierig of de forecast ook bruikbaar is voor hun forecast en budget. Voorlopig blijft die echter volledig gefocust op volumes en niet op bedragen in euro’s. Op termijn kunnen die twee naar elkaar toe groeien.”

Luc Van Wouwe: “Maar ook dan zal het in stappen moeten gebeuren. Een omzet berekenen op basis van volumes lijkt me relatief snel haalbaar, maar meer ingewikkelde ratio’s als contributie en marge zullen zeker meer tijd vragen.”

Kaderstuk: Lotus Bakeries historiek

Lotus Bakeries werd in 1932 opgericht door de familie Boone als een bakkerij van speculoos en wafels. Het bedrijf is voortdurend blijven groeien – ook door gerichte overnames in België (Corona), Nederland (peperkoek van Peijnenburg), Zweden (gemberkoekjes) en Frankrijk (Bretoense boterkoekjes). Intussen staat met Jan Boone de derde generatie aan het hoofd van het bedrijf. Hij mikt volop op het internationale potentieel van het bekende speculoosje. Daarvoor werd het gekarameliseerde koekje omgedoopt tot Biscoff in de exportmarkten. Tegelijk werden productinnovaties doorgevoerd zoals de bekende speculoospasta. Biscoff werd in de VS geïntroduceerd op de binnenlandse vluchten van een Amerikaanse luchtvaartmaatschappij waar het als ‘in flight treat’ onder de passagiers werd verdeeld. Die bekendheid legde de basis van een uitbreidingsstrategie in Amerika waar de volumes intussen zodanig zijn gegroeid dat er lokale productie nodig is. De plannen voor een Amerikaanse fabriek liggen al op tafel.

Lotus Bakeries heeft echter een veel breder productgamma met lokale specialiteiten als Lotus Frangipanes, Lotus Madeleines, Luikse wafels, Bretoense boterkoekjes of Nederlandse peperkoek.