De kracht van gefaseerde magazijnautomatisering

Spar blikt terug op 20 jaar logistieke optimalisering

Twintig jaar geleden investeerde Spar Oostenrijk voor het eerst in de geschiedenis van het bedrijf in een geautomatiseerd distributiecentrum in Wels. Daarmee waren de Oostenrijkers meteen de eerste gebruikers van de technologieën en nieuwe servicemodellen van Witron. Na drie uitbreidingsfases werken de onderdelen goed samen en sluiten de processen naadloos op elkaar aan, waarbij bestaande en nieuwe technieken naast elkaar functioneren. Door gestage groei van het bedrijf moeten de logistiek experts nu knopen doorhakken wat betreft verdere uitbreiding. Met één constante: voor Spar blijft de focus liggen op de aanpassing van de logistieke processen aan de eisen van zijn winkels.

Al twintig jaar optimaliseren Spar en Witron samen de processen in het centrale Spar-magazijn in Wels. Ulrich Schlosser van Witron, die als key account manager verantwoordelijk is voor Spar, fungeert samen met zijn team als hoofdaannemer voor magazijntechnologie/IT en als serviceprovider, die helpt bij de exploitatie van het distributiecentrum.

In de periode van 1996 tot 1998 werd de eerste uitbreidingsfase van het centrale magazijn voltooid. Bernhard Thallinger, hoofd Logistics, Organization & Material Flow van het centrale magazijn van Spar Oostenrijk, was toen net toegetreden als bestuurslid en lid van het projectteam dat samen met Witron verantwoordelijk was voor de bouw van het nieuwe magazijn. Tijdens een weekend op Witrons thuisbasis in Parkstein rondden beide teams de ontwerpplannen af. Het doel: het nieuwe centrale magazijn automatiseren. In die tijd was dat voor Spar een volledig nieuwe aanpak, die evenwel noodzakelijk was omwille van de dubbelcijferige marktgroei.

“Of het werkt of we stoppen er allemaal mee”, vat Bernhard Thallinger de stemming samen toen het team die dag naar Oostenrijk terugkeerde. Binnen het verhaal van het centrale magazijn is dit meteen ook een van de dapperste besluiten die door de verantwoordelijken is genomen. De Oostenrijkers investeerden 470 miljoen schilling, of zo’n 36 miljoen euro. Gelukkig werkte het plan en het wederzijdse vertrouwen groeide.

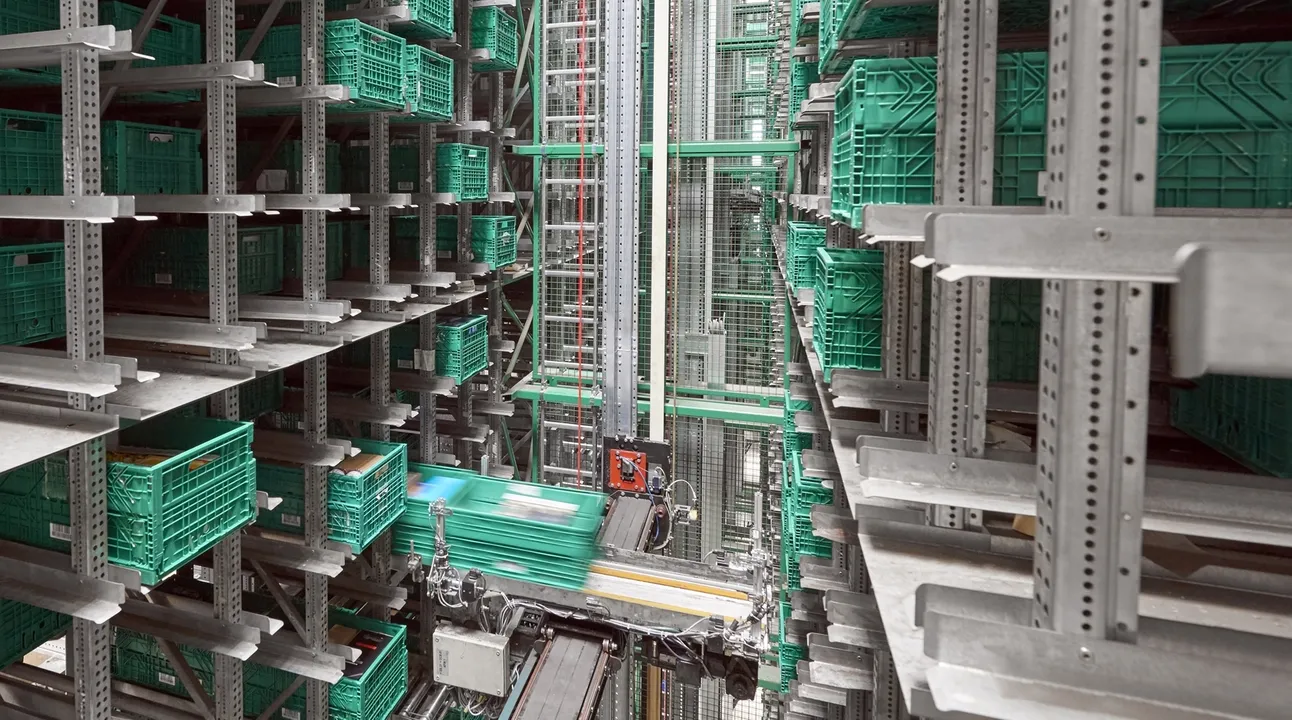

Witrons dynamische picksysteem (DPS) vormde – en vormt nog steeds – het hart van het systeem. Spar was trouwens de eerste klant die twintig jaar geleden het DPS bestelde. Magazijnkranen zorgen voor een ordergerelateerde verzameling van de voorraadbakken in het pick-front aan de voorzijde. Afhankelijk van de orderstructuur worden bakken op een statische of dynamische manier aangeleverd. Spar-medewerkers verzamelen bij de ergonomische pickstations de artikelen via een pick-by-light-systeem en leggen die in de neergezette klantenbakken. Fouten tijdens het picken worden voorkomen door extra controlemaatregelen, zoals het scannen van een EAN-code en een geïntegreerde gewichtscontrole.

Het transportbandsysteem vervoert de volle bakken naar een orderconsolidatiebuffer (OCB) waar ze op klant, winkel en route worden gesorteerd. De bakken gaan daarna ‘just-in-time’, gestapeld en op pallets uit de OCB richting de expeditieruimte. De oude cijfers: wholesale-units per dag: 67.000, 7.000 artikelen en een eenploegendienst voor circa 1.500 Spar-winkels die altijd moeten worden bevoorraad met out-of-stock artikelen en met een hoog serviceniveau. “We vinden het vooral belangrijk dat onze logistieke processen voordelen opleveren voor onze winkels”, benadrukt Bernhard Thallinger.

Was of is de faciliteit in Wels een magazijn voor ‘slow movers’?

B. Thallinger: “Twintig jaar geleden werd het centrale magazijn tijdens de eerste projectvergaderingen inderdaad zo genoemd, maar de realiteit bleek al snel heel anders te zijn. We delen ons assortiment en onze producten niet in als A-, B-, C-categorieën, maar eerder in totale geleverde hoeveelheden. Dat betekent dat er naast langzaamlopende producten ook snellopende artikelen, zoals kauwgom en cosmetica, worden geleverd. En van zulke producten komen er steeds meer.”

Op naar de volgende fase

In 2002, vier jaar na de bouw, begon Spar uitbreidingsfase 2 productief te gebruiken voor 12.000 artikelen. De DPS-oplossing en de EPP (ergonomische palletpicking) vormden de technische kern van dit systeem. Na introductie van de rode dolly als lastdrager daalde het stapeldeel tot onder de 15 procent. Het DPS-gebied bestaat uit meer dan 40 pickingstations en 20 gangpaden die worden bediend door 40 magazijnkranen en ruimte bieden aan meer dan 93.000 bakken.

Het EPP-gebied omvat 5.500 palletopslaglocaties en 1.100 pickingkanalen voor pallets die automatisch worden aangevuld door drie magazijnkranen. Dankzij die tweede uitbreidingsfase steeg het dagelijkse leveringsvolume van het centrale magazijn van circa 67.000 tot 120.000 wholesale-units per dag met een tweeploegendienst. Dat komt ongeveer overeen met een output van 25.000 tot 30.000 bakken en 900 tot 1.300 pallets.

OPM biedt versterking in derde fase

Vandaag verwerkt Spar 200.000 wholesale-units op een gemiddelde dag en 300.000 wholesale-units op een piekdag. Dat wordt mogelijk gemaakt door de OPM (Order Picking Machinery), het geautomatiseerde opslag- en picksysteem dat Spar in 2016 introduceerde. “We hebben nu een semi- en volledig geautomatiseerd magazijn voor een grote hoeveelheid droge goederen”, legt Bernhard Thallinger uit. Zo’n 4.000 artikelen – vooral volumineuze producten van het centrale magazijn – zijn uit het DPS-bakkenmagazijn verplaatst naar het nieuwe OPM-magazijngedeelte. Zij worden foutloos op winkel gesorteerd en door acht Case Order Machines (COM’s) op rolcontainers gezet. Hiertoe behoorde ook het topartikel van 2017: CapriSun Orange. Wat hier bijzonder is: na ontvangst van een order berekenen de systemen de positie van de artikelen op de rolcontainer aan de hand van de afmeting en het gewicht van de verpakking. Daarna worden de artikelen in een perfect patroon – vrijwel zonder tussenruimtes – opeengestapeld.

Daarnaast consolideert de OPM bakken met klantorders die al in het DPS zijn gepickt en volumineuze kratten voor dezelfde klant op een rolcontainer. Door dat nauwkeurige stapelproces kunnen er meer producten op rolcontainers worden vervoerd. Dat betekent dat er door de OPM in de derde uitbreidingsfase van het centrale magazijn dagelijks tot 66.000 extra verzendeenheden worden gepickt, die vervolgens aan 1.600 grote en kleine Spar-winkels binnen Oostenrijk en enkele buurlanden worden geleverd. Op basis van de nieuwe opslaglogica van de goederen in het nieuwe en oude magazijngebied (volumineuze artikelen worden in de nieuwbouw opgeslagen) wordt de vulgraad per bak in deze gebieden aanzienlijk vergroot: 3,8 wholesale-units in 1998 versus 6,2 wholesale-units vandaag. Ook het verzendvolume in dit gebied is gestegen met 20 procent.

“We beschikken nu over het juiste opslag- en pickinggebied voor elk artikel, waarbij we rekening houden met specifieke kenmerken en leveringshoeveelheden van die artikelen. Witron vormt als het ware het ‘Lego-systeem’ binnen onze intralogistiek. Alle onderdelen – oud en nieuw – kunnen eenvoudig aan het transportbandsysteem worden gekoppeld maar toch staat elk onderdeel op zich”, klinkt het. “Een bijkomend voordeel: Spar kan productgroepen sorteren op de verschillende transportmiddelen. Het assortiment kan bijvoorbeeld worden onderverdeeld in aanbiedingen of normale artikelen.”

Continue beschikbaarheid

Terwijl Bernhard Thallinger en Ulrich Schlosser nog steeds de bewegingen van de magazijnkranen volgen, vervangt een monteur van het Witron OnSite-team twee verdiepingen lager een onderdeel van het transportbandsysteem. Net als met de implementatie van het DPS-systeem, was Spar voor Witron ook de eerste klant die zijn systeem door een Witron OnSite-team liet onderhouden. Die holistische onderhoudsservice van Witron is intussen uitgegroeid tot een afzonderlijke bedrijfstak. Tegenwoordig worden de logistieke systemen continu beschikbaar gehouden door meer dan 40 teams en in 11 landen, waarbij ruim 1.500 medewerkers rechtstreeks op locatie werken.

Ulrich Schlosser: “We hebben ondertussen ruim 60 servicemonteurs ter plekke aan het werk. In 1998 waren dat er nog maar zes. Zij zijn verantwoordelijk voor service en onderhoud, maar fungeren ook als procesplanners en machineoperatoren. Ook verbinden ze oude en nieuwe magazijnstructuren met elkaar. Het gaat niet alleen om het plegen van onderhoud, maar ook om het beschermen van onze investering. We hebben onze kennis van materiaalstromen en knowhow binnen de industrie trouwens hard nodig om ervoor te zorgen dat het systeem tijdens zijn volledige levensduur optimaal blijft presteren.”

B. Thallinger: “Twintig jaar geleden hadden mijn voorlopers al een visie van een lokaal Witron OnSite-team dat de mechanica en software zou beheren. Tot vandaag blijkt dat nog altijd de juiste beslissing te zijn geweest.”

Toekomst met Smart Data

Hetzelfde principe geldt voor data. “Prognoses zijn belangrijk, maar wij willen nog een stap verder gaan”, aldus Ulrich Schlosser. In de toekomst kan het laden van trailers ook door het Witron-systeem worden geregeld. De ladingdragers wijzen zichzelf dan hun positie op de trailer toe om de goederen sneller te kunnen lossen. “Voor onze EKAER-transportnummers naar Hongarije is dat zeker een oplossing waarin we geïnteresseerd zijn (zie ook extra info)”, meent Bernhard Thallinger.

Smart Data in het distributiecentrum is overigens geen toekomstvisie. Het Witron-team is nu al bezig de mogelijkheden van een slimmer magazijn te verkennen.

U. Schlosser: “Om tegenwoordig een distributiecentrum te kunnen uitbreiden, heb je niet alleen meer ruimte en doorloop nodig, maar ook meer intelligente processen en meer netwerken. Prestatiegegevens worden opgeslagen, geanalyseerd en gebruikt om maatregelen te kunnen aanbevelen. Fysica en IT versmelten steeds verder met elkaar.”

“Daar zijn we het volledig mee eens. We passen goed bij elkaar qua bedrijfsstructuur, mensen, technologie en onze focus op de toekomst”, zegt Bernhard Thallinger, die de ontwerpactiviteiten na uitbreidingsfase drie wil verminderen. “Dit jaar leveren we al de hoeveelheden die we pas over vijf jaar hadden verwacht te kunnen leveren. Onze 1.600 winkels lopen erg goed en veel van de aanbiedingen worden via het centrale magazijn in Wels verwerkt. Dat betekent 30 procent meer doorloop.”

Wil hij bij de verdere groei opnieuw een beroep doen op de Lego-technologie van Witron?

B. Thallinger: “Zonder al te ver vooruit te kijken, lijkt dit alles uiteindelijk te zullen leiden tot een vierde uitbreidingsfase met Witron. Op dit moment kan ik hierbij alleen maar denken aan een volledig geautomatiseerd magazijn, maar ik laat me verrassen door Witron. Misschien wel met meer Smart Data-applicaties.”

Dat betekent nog meer huiswerk voor Witrons Ulrich Schlosser en zijn team.

Extra info

EKAER

EKAER is als elektronisch handels- en transportcontrolesysteem in januari 2015 door Hongarije in het leven geroepen. Het doel: btw-fraude voorkomen. Het systeem controleert de route van elk goederentransport naar, van, door en binnen Hongarije vanuit of naar andere EU-lidstaten. De oplossing van Witron houdt de vervoerder altijd op de hoogte van de positie, de inhoud en de ontvanger van een bepaalde pallet in de trailer, omdat de intelligente ladingdragers de positie op de trailer aan zichzelf toewijzen.

De kerncijfers

- Afmeting van het dc: 30.000m²

- Aantal beleverde Spar-winkels: 1.600

- Aantal SKU’s: 14.000 (10.000 in het DPS en 4.000 in de OPM)

- Pickingprestaties op een gemiddelde dag: 200.000 kratten

- Pickingprestaties op een piekdag: 300.000 kratten

- Gebruikte Witron-systemen: High Bay Warehouse, Order Picking Machine, Dynamic Picking System, Order Consolidation Buffer

- Volledig geautomatiseerde COM’s: 8

- DPS-pickingstations: 40

- DPS-herverpakkingsstations: 12

- Opslaglocaties voor pallets in het HBW: 40.700

- Trayvoorraadlocaties in de OPM: 150.000

- Opslaglocaties voor bakken in het DPS/de OCB: 93.000

- Magazijnkranen (in totaal): 84