Optimalisering straalt ervan af

Vloeiende processen bij RAL dankzij QRM

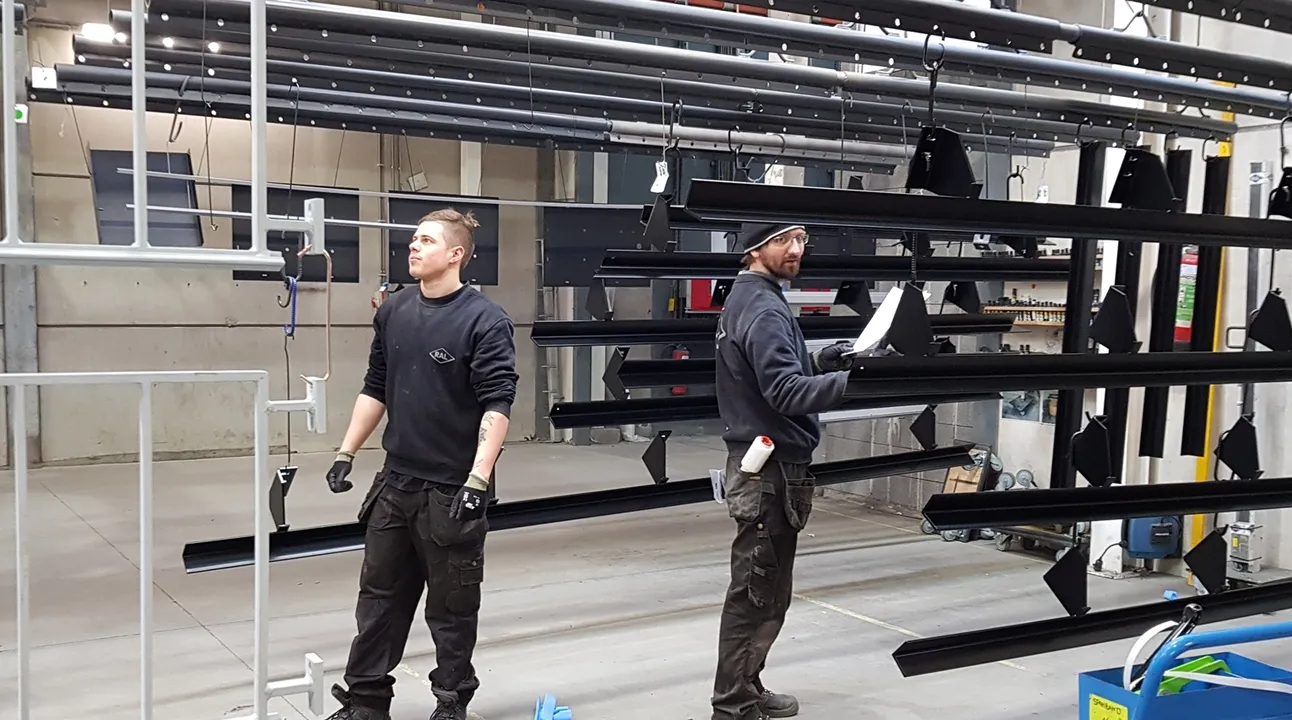

Het lakbedrijf RAL behandelt trapleuningen, raamkaders, metalen constructies, enz. De materialen zijn zo uiteenlopend dat een gemiddelde verwerkingstijd erop plakken zinloos is. Sinds RAL in 2015 Quick Response Manufacturing (QRM) toepast, is de doorlooptijd er aanzienlijk gedaald en springen medewerkers bij waar nodig. Enkel het beginproces wordt nog ingepland en aan het einde van de dag moeten de geplande materialen zijn afgewerkt.

Wie van ons doet het niet: een metalen rekje, stoel of tafeltje in een winkelketen als Brico of Gamma kopen? Die producten zien er mooi uit en zijn bovendien betaalbaar. Als je dat metalen tafeltje binnen zet, zul je er wellicht ook nooit klachten over hebben, maar als het eenmaal buiten staat, merk je al vlug een probleem op: na verloop van tijd verschijnen er roestplekken. Om dat te voorkomen, focust lakbedrijf RAL sinds 1990 op de langdurige bescherming van staal. In dat jaar werd Alex Laureyns in navolging van zijn vader Antonin zaakvoerder van het bedrijf in het Oost-Vlaamse Eeklo.

De producten die RAL behandelt, kunnen we in vier grote groepen onderverdelen. De eerste groep omvat metalen ramen en stalen schrijnwerk, wat ongeveer 30 procent van de totale omzet oplevert. Een typisch voorbeeld zijn de zwarte retroraamkaders of stalen deuren die je tegenwoordig overal ziet in restaurants en ook in de privésector. De machinebouw vormt een tweede groep producten, goed voor 25 procent van de omzet. Het gaat over de metalen frames van machines die pallets verplaatsen of dozen inpakken. De derde groep, bouwsmeedwerk, is een erg stabiele groep over de jaren heen. Veel mensen willen immers wel een poort, hek of trapleuning die moet worden gelakt, enkel de modellen en kleuren veranderen in de loop der tijd. Tot de vierde en laatste groep behoren metaalconstructies met een gewicht tot wel twee ton en met een maximale lengte van tien meter, breedte van 2,40 meter en hoogte van drie meter. Die afmetingen komen overeen met de grootte van de oven waarover RAL beschikt. Als de metalen constructie daar niet in past, kan de poederlak niet worden gebakken.

Of er nu laag- of hoogconjunctuur heerst, wekelijks komen er bij RAL metaalconstructies binnen om te behandelen. Tussen de vier productgroepen moet er een goed evenwicht bestaan om de capaciteit volledig te benutten en een behoorlijke omzet te draaien.

Materialen roestvrij maken

Soms zie je parkeerautomaten of bankjes in parken, waarvan de lak eraf schilfert, hoewel de parkeerautomaat of de bank er nog geen vijf jaar staat. Dat is iets wat met objecten die door RAL gelakt zijn niet zou mogen gebeuren.

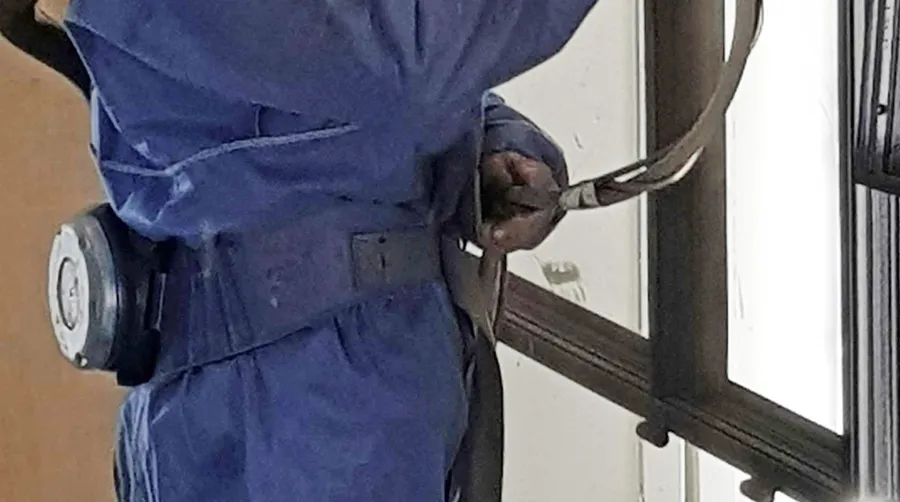

Om te beginnen wordt steeds de vraag gesteld waar en waarvoor het materiaal wordt toegepast. Het object wordt volledig zuiver gemaakt door het te stralen. Corrosie, roest en eventuele oude lak- en verflagen worden op die manier door korreltjes van het oppervlak geschraapt. De tweede stap bestaat erin het object te metalliseren, waardoor het op lange termijn tegen roest en corrosie beschermd is. Daarbij worden gesmolten druppeltjes zink aan een hoge snelheid op het ruw gestraalde staal geprojecteerd. Op die manier wordt een voldoende dikke laag zink aangebracht, waardoor het object meer dan vijftien jaar niet meer roest. In de lakkerij wordt bovenop de zinklaag een primer aangebracht, die de poriën van het metaal vult, zodat de zinklaag ook blijft beschermd. Bovenop de primer wordt dan poeder gespoten dat het object de gewenste kleur of esthetische afwerking geeft.

QRM via metalen plaatjes

De opeenvolgende stappen in het proces – stralen, metalliseren en lakken – stonden vroeger los van elkaar. Zo waren er twee à drie medewerkers per ploeg die de hele shift straalden. De medewerkers die metalliseerden, verwerkten vierkante meter na vierkante meter om tot het beoogde aantal per dag te komen. En in de lakkerij lakten de medewerkers erop los. Maar als er iemand ziek viel, betekende dat een breuk in de ketting.

In het voorjaar van 2015 hoorde Alex Laureyns tijdens het jaarlijkse Supply Chain Innovations event van Value Chain een uiteenzetting van 3rd Wave over Quick Response Manufacturing (QRM). Daarin werd gedemonstreerd hoe een productieproces kan worden geoptimaliseerd. Alex Laureyns ging met zijn verworven kennis meteen aan de slag en zocht in zijn bedrijf naar de zogenaamde white spaces, momenten waarop er in het productieproces niets gebeurt, en besloot die weg te werken.

Sinds RAL het POLCA-systeem van Rajan Suri toepast (zie extra info), ziet de organisatie er helemaal anders uit. POLCA is een productiebeheersysteem op basis van kaarten dat helpt om de doorlooptijd te verkorten. Bij elke activiteit controleert het systeem welke job het eerst moet worden uitgevoerd om de doelen te bereiken. Bovendien vermijdt het overdreven work-in-process (WIP).

Het POLCA-systeem gaat prat op zijn simpele en pure werking, zonder enige noodzaak aan software. RAL introduceerde in de productie metalen plaatjes die in kleuren zijn gelakt en telkens vijf vierkante meter metaal vertegenwoordigen.

A. Laureyns: “De plaatjes zijn visueel en de medewerkers hebben er voeling mee omdat ze de kaartjes in hun hand kunnen nemen. We hebben er drie dagen over gedaan om een goede bezetting van al onze activiteiten te vinden, om uiteindelijk tot 28 kaartjes te komen. Aangezien ze elk 5m² voorstellen, gaat het over 140m² metaal dat dagelijks door ons bedrijf vloeit. Een straler begint bijvoorbeeld met vier kaartjes, dus 20m², en wanneer hij die opdracht heeft afgewerkt, brengt hij de vier plaatjes naar de metallisatiepost. Wanneer de 20m² is gemetalliseerd, gaat het naar de lakkerij.”

Uit de stroom van kaartjes bleek dat lakken het traagste proces was, waardoor op een bepaald moment te veel plaatjes in de lakkerij terechtkwamen. Terwijl vroeger de medewerkers nog steeds aan het stralen en metalliseren zouden zijn, is dat nu niet langer het geval. Medewerkers springen bij in de lakkerij of maken de werkplek schoon. Alex Laureyns ziet zijn bedrijf als een soort carwash: “Als je naar de carwash gaat, moet je er ook niet halverwege uitrijden omdat een andere auto voorrang krijgt. Nee, het is een constante stroom waarin elk product zonder tijdverlies wordt afgewerkt. Als je door onze werkplek loopt, heb je niet de indruk dat het druk is. Een goed draaiend bedrijf is een rustig bedrijf waar bijna geen druk en geen lawaai is, liet ik me ooit vertellen.”

Flexibiliteit bij medewerkers primeert

Aangezien er bij RAL sprake is van drie proceslijnen, moet er een balans worden gevonden in het werk. Lijn één omvat alles wat met lakken te maken heeft. Zo is er de all-in formule ‘stralen, metalliseren en lakken’, maar ook ‘stralen en lakken’ of ‘ontvetten en lakken’. Lijn twee omvat enkel stralen en metalliseren en lijn drie is enkel voor stralen bestemd.

Door die drie verschillende processen en doordat lakken het langste duurt, doen er zich in de verschillende processen afwisselend pieken en dalen voor. Het ideaalbeeld is dan ook dat medewerkers bijspringen waar de pieken het hoogste zijn. Sommige medewerkers worden opgeleid om zowel te kunnen stralen, metalliseren als lakken. Maar niet alle medewerkers hoeven alles te kunnen. zolang er maar voldoende flexibel inzetbare medewerkers zijn die de verschillende productieprocessen kunnen ondersteunen. Om de zoveel tijd polst Alex Laureyns bij zijn personeel wie zich klaar voelt om door te groeien of zelfs een andere job te leren. “Vaak is dat een moeilijke periode, omdat het een aantal maanden duurt voordat iemand de job goed kent, maar de vruchten die we er achteraf van plukken zijn enorm”, meent hij.

Deze manier van werken impliceert wel een goede samenwerking en mindset, iets waar RAL bij personeelsaanwervingen extra aandacht aan besteedt.

A. Laureyns: “Driekwart van de medewerkers moet goed in teamverband kunnen werken, maar als er iemand tussen zit die enkel wil metalliseren en liever niet met anderen samenwerkt, dan kan dat ook. Zolang hij goed met zijn collega’s communiceert, is er geen probleem. Onze medewerkers moeten ook enige scholingsgraad hebben, zodat ze weten welke onderdelen ze aan het lakken zijn en waarvoor ze dienen. Als je pakweg een trapleuning lakt, is het handig dat je weet wat de onderkant is, want die zal niet zichtbaar zijn. De medewerkers moeten op zijn minst leergierig zijn en de wil hebben om te werken. De energie die voortkomt uit samen een afgewerkt product afleveren is enorm.”

De omslag naar het QRM-verhaal werd vlot gemaakt, doordat de medewerkers het systeem met kaartjes voor zich zagen. Zelf hebben ze de manier van werken vereenvoudigd door de werkkaarten te nummeren.

A. Laureyns: “Op de werkfiches stonden vroeger de naam van de opdrachtgever, de lange, ingewikkelde ERP-nummers, enzovoort. Onthoud al die gegevens maar eens. Nu zien de medewerkers enkel fiches liggen waarop bijvoorbeeld het cijfer vijf of acht staat en zo weten ze heel gemakkelijk dat werkfiche vijf voorrang heeft op acht. Op de fiches staan nog altijd alle gegevens over hoe het materiaal moet worden behandeld.”

Eén planningsschema

Voor het QRM-verhaal kende RAL aparte planningen voor de verschillende processen van stralen, metalliseren en lakken. Tegenwoordig wordt nog slechts één iets ingepland, namelijk het beginproces van stralen. Nochtans zou Alex Laureyns graag alle onderdelen in detail inplannen, aangezien ieder onderdeel uniek is en dus nooit evenveel verwerkingstijd vereist.

A. Laureyns: “Het gevaar zit er echter in dat we aan microplanning doen, iets wat perfect zou werken als we steeds kruiwagens zouden binnenkrijgen. Dan ken je de lak- en baktijd en kun je het aantal minuten dat nodig is om een kruiwagen af te werken op de seconde ingeven. Maar met de verscheidenheid aan onderdelen die wij behandelen, moeten we gewoon tevreden zijn met het aantal vierkante meters dat aan het eind van de dag is afgewerkt. Het maakt niet uit of een bepaald onderdeel pas na twee uur klaar is en een ander al na twintig minuten, zolang we aan het eind van de week maar onze gemiddelde kpi bereiken.”

In de eetzaal van RAL hangt een bord met een overzicht van wie aan- of afwezig is. Als er een medewerker afwezig is, gaat het niet zozeer over die arbeidskracht minder, maar wel over de capaciteiten van die medewerker. Als het iemand is die zowel kan stralen, lakken als metalliseren, dan kan de ploeg in de problemen komen. De samenstelling van de ploegen is dan ook een constante evenwichtsoefening. Er moet dus een goede ‘cross linking’ plaatsvinden tussen de aanwezige medewerkers, zeker wanneer belangrijke pionnen die meerdere aspecten van de job kunnen afwezig zijn.

A. Laureyns: “Onlangs waren toevallig een aantal spilfiguren op hetzelfde moment uit roulatie. Dat was moeilijk werkbaar. Ik kon zelf wel inspringen, maar in feite is dat geen oplossing. Zo’n situatie stimuleert dan om andere medewerkers door te laten groeien, maar het duurt natuurlijk een tijdje voordat ze de job volledig onder de knie hebben. De kwaliteit van ons werk is dan ook volledig afhankelijk van de medewerkers die op dat moment in dienst zijn.”

De aanwezige medewerkers en de capaciteit die RAL aankan, volstaan niet voor het werk dat in de wachtrij ligt. De vaste klanten die dagelijks en wekelijks materiaal aanleveren, vullen al drie tot drieënhalve dagen, waardoor er slechts anderhalve dag overblijft om het materiaal van de minder frequente klanten te behandelen. Reken daarbij de verlofdagen en het tekort aan medewerkers en RAL komt uit op anderhalve maand extra werk, iets wat met de huidige capaciteit niet kan worden verwerkt.

Het QRM-principe gaat uit van 80% bezetting en 20% vrije ruimte, om onvoorziene omstandigheden te kunnen opvangen. Maar door het vele achterstallige werk gebruikt RAL 100% van de capaciteit, wat geen goed idee is, beseft Alex Laureyns: “Alle dagen van de week zijn volgepland. Dus als er werk op maandag niet afgewerkt raakt, verschuift het naar dinsdag, terwijl die dag al vol zat. Ik vergelijk het met een accordeon: op een bepaald moment staan alle plooien van de accordeon open en heb je geen speling meer. We moeten die hoop werk zien te verminderen, maar een capaciteitsverhoging, grotere gebouwen of robots zijn er niet van vandaag op morgen.”

Toekomst verzekeren

Alex Laureyns denkt erover na eigen medewerkers in te zetten voor transport, iets wat op dit moment volledig wordt uitbesteed. “Het is vooral tijdens het transport dat materiaal wordt beschadigd, vandaar het belang van goede verpakking aan de hoeken en kanten”, weet hij. “Eigen medewerkers het materiaal laten vervoeren, zou zijn voordelen hebben. Zij hebben namelijk voeling met de producten en de onderdelen en zouden ze met de nodige voorzichtigheid vastsjorren. Daarnaast is het materiaal niet altijd klaar op het moment dat de vrachtwagenbestuurder al ter plaatse is. Een eigen vrachtwagen met eigen chauffeur zou dat kunnen oplossen. Medewerkers die graag afwisselende taken uitvoeren, kunnen op die manier naast lakken, stralen of metalliseren ook de weg op zijn, en die vraag is nu al gesteld door een medewerker zelf.”

Alex Laureyns zou bovendien aan huis willen leveren: “De afgewerkte goederen stapelen zich hier vaak op omdat klanten er niet meteen om komen. Investeren in logistieke ondersteuning is dus echt wel noodzakelijk, want onze opslagruimte kent ook haar grenzen.”

Bij RAL wordt er volop ingezet op veiligheid. Er wordt bijvoorbeeld zoveel mogelijk gewerkt met karren waarop de zware materialen doorheen de werkruimte kunnen worden vervoerd. Dat gaat sneller, maar is ook beter voor de ergonomie van de medewerkers. Verder is er ook veiligheidsuitrusting, zoals helmen en veiligheidsbrillen, ter beschikking. RAL werkt voornamelijk met medewerkers uit de omgeving, omdat de onderlinge communicatie duidelijker verloopt. Maar met de krapte op de arbeidsmarkt blijft er voor een bedrijf als RAL slechts een kleine vijver om in te vissen over. Alex Laureyns beseft dan ook dat het belangrijk wordt om minder mensafhankelijk te zijn. “Er bestaan al robots die kunnen stralen, die door een medewerker met een joystick moeten worden bestuurd. De samenwerking tussen mens en machine zal almaar belangrijker worden. Ik denk dan ook dat investeren in artificiële intelligentie noodzakelijk zal zijn om als een sterk bedrijf te blijven bestaan in de toekomst.”

Extra info

POLCA of Kanban?

Kanban, van het Japanse ‘kan’ (visueel) en ‘ban’ (kaart), komt uit de ‘lean’ toolbox als materiaalcontrolesysteem bij het realiseren van een pull productie. Kort gesteld: wanneer een werkpost in een jobshop-omgeving een opdracht heeft volbracht, neemt deze bij de vorige werkpost een kaartje met zijn nieuwe opdracht. Het aantal kaartjes in omloop is beperkt, zodat er nooit te veel WIP is en de productie als het ware doorheen de fabriek wordt getrokken. Wanneer er geen kaartje ligt, zal de werkpost ook niets produceren.

Het nadeel van Kanban is dat het vooral geschikt is voor repetitieve productie/producten. Veel bedrijven zoals RAL produceren lage volumes en veel varianten, waardoor Kanban niet zo toepasbaar is om op productniveau te sturen. Daarvoor werd binnen QRM ‘Paired-cell Overlapping Loop of Cards with Authorization’, kortweg POLCA, ontwikkeld.

POLCA is een materiaalcontrolesysteem dat gebaseerd is op vrijkomende capaciteit in de volgende bewerkingscel. Werkcellen zijn gekoppeld met één of meerdere werkcellen stroomafwaarts en vormen een ‘loop’. In die loop circuleren een aantal POLCA-kaarten. Wanneer de ontvanger zijn werk af heeft, stuurt hij de vrijgekomen POLCA-kaart die daarbij hoorde naar zijn leverancier als teken dat deze weer een nieuw order mag starten. Hij geeft in feite het signaal dat hij weer capaciteit heeft om een volgend product te kunnen gaan bewerken. Een ERP-systeem geeft vervolgens aan welke orders geautoriseerd zijn of aan welk product mag worden gewerkt. Het aantal kaarten in een loop vertegenwoordigt de hoeveelheid onderhanden werk.