Supplier Risk Management 4.0 wordt realiteit

Continental concretiseert digitale transformatie via leveranciersplatform

De hete adem van zeer veeleisende klanten blaast ook Continental in de nek. Bovendien opereert de organisatie binnen een extreem dynamische omgeving. Om zijn toekomst te kunnen garanderen, besloot Continental resoluut de kaart van de digitale transformatie te trekken. Concreet vertaalt zich dat in onder meer een zelf ontwikkeld supplier relationship platform. Petra Becker, vice president Supply Network en Supply Chain Risk Management, legt uit hoe die oplossing tot stand kwam en hoe de organisatie er vandaag snel op de businessnoden mee kan inspelen.

Wie Continental hoort, denkt spontaan aan autobanden. Toch doet de onderneming met hoofdzetel in Hannover veel meer dan dat. De activiteiten kunnen we in twee belangrijke groepen opsplitsen: ‘Automotive’ en ‘Rubber’, waarbij ‘Rubber’ nog geen derde van de totale omzet uitmaakt. Het bedrijf produceert ook elektronische onderdelen zoals remsystemen, stabiliteitssystemen en tal van andere voertuigonderdelen. “Mochten we willen, zouden we zelfs volledige auto’s kunnen bouwen, maar dat doen we niet omdat we niet met onze klanten willen concurreren. We stellen ons volledig in dienst van de klant”, vertelde Petra Becker tijdens Supply Chain Industry Week in Berlijn.

De jaarlijkse omzet van Continental is goed voor zo’n 44,4 miljard euro. Daarvan wordt de helft in Europa gerealiseerd, een kwart in Noord-Amerika en de rest in Azië. Wereldwijd werken er meer dan 243.000 mensen voor het bedrijf. Zij opereren vanuit maar liefst 544 sites in ruim zestig verschillende landen. Meer dan 17.000 leveranciers en partners zorgen er dagelijks voor dat de meer dan honderd fabrieken van Continental wereldwijd blijven draaien.

Kenmerkend voor de business waarin Continental zich beweegt, is de zeer dynamische transformatie van de sector.

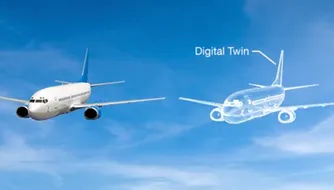

Petra Becker: “Zullen we over vijf jaar nog rijden zoals we dat nu doen? Hoe zal de mobiliteit de komende vijf tot tien jaar evolueren? Die vragen komen onze organisatie binnen, maar een exact antwoord kunnen we daar niet op geven. Wel zeker is dat de snelle evolutie in de automobielsector zich weerspiegelt in de supply chain. Net zoals geautomatiseerd rijden eraan zit te komen, slaan we de weg in naar een steeds meer geautomatiseerde supply chain.”

Beperkingen van Excel

Het besef dat Continental dringend het roer moest omgooien richting digitale transformatie, kwam er enkele jaren geleden. De onderneming ging toen door een crisisperiode. Sommige leveranciers verloren capaciteit omwille van overmacht of doordat hun eigen planning niet op punt stond. Dat zorgde ervoor dat er in de sector erg intensief op de gelimiteerde resources werd gejaagd.

P. Becker: “Toen begonnen we ten volle te beseffen dat we ons supply chain management dringend anders moesten aanpakken. Op dat moment hebben we ons voorgenomen de komende tien jaar werk te maken van een autonome supply chain. Met andere woorden, we wensten een supply chain die zichzelf zoveel mogelijk autonoom kan besturen, zonder dat er constant mensen tussen hoeven te komen.”

Wat het leveranciersnetwerk betreft, steunde de samenwerking vroeger grotendeels op Excel en e-mail. “Het spreekt voor zich dat dit niet ideaal was”, vertelt Petra Becker. “Het doel van de nieuwe oplossing bestond erin het risico in onze supply chain zoveel mogelijk te beperken en zo de klantentevredenheid optimaal te krijgen. Een zeer groot stuk van de risico’s waarmee we worden geconfronteerd, komt immers van onze leveranciers. Dagelijks moeten we dan ook controleren of we voldoende onderdelen in onze keten hebben zitten om de noden van de klant te vervullen.”

Met name de capaciteitsplanning vormde een grote uitdaging binnen de volatiele marktsituatie waarin Continental zich beweegt. Daar moet bijvoorbeeld erg snel worden gereageerd op disrupties.

P. Becker: “Vooral in de semi-conductorbusiness liepen we steeds vaker tegen de beperkingen van Excel aan. Als een leverancier met een verstoring kampte, hadden we dagen nodig om een Excel op te zetten om te weten wat er precies gaande was: op welke onderdelen heeft dat een invloed?; hoe heten die onderdelen binnen onze organisatie?; in welke fabrieken hebben we die onderdelen nodig?; enzovoort. Pas dan konden we aan de klant laten weten welke leveringen in het gedrang zouden komen en welke verschuivingen we konden invoeren om de problemen op te lossen. Klanten vonden dat we wel goed werk leverden, maar dat we te traag waren. Zij wilden eerder feedback om hun eigen productielijnen tijdig te kunnen herplannen. Aangezien klantentevredenheid bij ons vooropstaat, deed het pijn om niet aan die verwachtingen te kunnen voldoen. Maar ook voor onszelf is het beter dat we een hoge reactiesnelheid kunnen bieden, vooral op economisch vlak. Want als door onze schuld de productie stilvalt, mogen wij vaak voor de kosten opdraaien. En die kunnen zeer snel oplopen.”

Transparantie binnen complexe business

Een nieuwe oplossing moest in de eerste plaats een grotere transparantie garanderen en een snelle reactietijd mogelijk maken, wanneer verstoringen in de keten tekorten dreigen te veroorzaken.

P. Becker: “Evident was dat niet, want de complexiteit is bijzonder hoog. Zo is het best mogelijk dat één SKU (stock keeping unit) morgen in de helft van onze fabrieken moet worden geleverd. We gebruiken ook vaak dezelfde SKU’s voor verschillende producten. Om een idee te geven van de volumes: jaarlijks produceren we meer dan 140 miljard automotive componenten en dagelijks worden meer dan 6 miljoen producten uitgeleverd.”

De uiteindelijke oplossing is een gesofisticeerd platform geworden, dat de transparantie vergroot en de banden tussen Continental en zijn leveranciers aanhaalt. Dat platform met geïntegreerd risk en allocatiemanagement biedt toegang tot verschillende applicaties met het oog op een optimale samenwerking en real-time supply chain analyses.

P. Becker: “Wij noemen het de Continental Cloud. Die private cloud is rijk aan slimme algoritmes en laat ons toe tal van services te ontwikkelen en te voorzien. De oplossing wordt ondersteund door onder meer datamining, descriptive & predictive analytics en big data. Met dat platform kunnen we bijvoorbeeld de processen voor prototyping versnellen en resources efficiënter delen. Het biedt ons ook de nodige serviceperformantie en schaalbaarheid bij verdere groei. Daarbij hebben we gezorgd voor een uiterst veilige cloudomgeving. Onze veiligheidsexperts zorgen voor constante monitoring en komen tussen waar nodig. Dat we in staat zijn onze leveranciers en partners een volledig beschermde omgeving te bieden, zien we als een groot voordeel.”

Binnen het platform maakt het Continental Data Lake het mogelijk data uit verschillende bronnen te putten en te verzamelen. Die data zijn eenvoudig toegankelijk gemaakt. Zo kunnen ze worden opgezocht via search tags, categorieën en beschrijvingen.

P. Becker: “Dankzij het portaal kunnen we informatie delen met onze leveranciers. Via continue monitoring kunnen we daar al heel wat capaciteitsbeperkingen uithalen. Van zodra we merken dat pakweg een grondstoffenleverancier achterop dreigt te raken, bekijken we al welke acties nodig zijn om daar gepast op te reageren. Zo kunnen we bijvoorbeeld op zoek gaan naar een andere leverancier die kan bijspringen. We kunnen nu ook vlot een simulatie van mogelijke allocaties doen. Hoe eerder we eventuele bottlenecks kunnen spotten en mogelijke acties kunnen definiëren, hoe minder (economische) inspanningen er nodig zullen zijn om efficiënt te switchen waar nodig. Zo kunnen we speciale leveringen, downtime in de productie en kosten om de capaciteit aan te passen, vermijden.”

Snelle reactie op disrupties

Met de oplossing kan Continental zijn netwerk strategisch coördineren en veel sneller op verstoringen reageren. “Als er ’s ochtends iets in de wereld gebeurt wat een impact op onze operaties kan hebben – als er bijvoorbeeld ergens een orkaan voorbij is geraasd – dan weten we tegen ’s middags al welk effect dat zal hebben en voor welke onderdelen er problemen kunnen rijzen”, vertelt Petra Becker. “We streven ernaar – samen met onze leveranciers – binnen de twaalf uur met een gepaste oplossing voor de dag te komen. Normaal gezien werken we ook via EDI en ASN, maar in geval van disrupties kunnen we de sturing via het systeem vlot overnemen. We merken dat de samenwerking met onze leveranciers sinds de komst van het platform stukken is verbeterd. We krijgen nu ook veel meer respect van klanten. Ze horen graag van ons wat we hebben gedaan om bepaalde problemen snel op te lossen. De cijfers liegen er ook niet om: onze productiviteit is sinds de komst van het platform met maar liefst 75 procent verhoogd. Bovendien hebben we meer rust gekregen in de organisatie en hebben we met z’n allen meer plezier in ons werk. Vroeger werd er bijvoorbeeld vaak overgewerkt. Dat is nu veel minder nodig. Om een voorbeeld te geven: een medewerkster ging voor de implementatie van het platform met zwangerschapsverlof. Bij haar terugkomst wilde ze graag deeltijds gaan werken. Tot haar eigen verbazing slaagt ze er nu in hetzelfde werk te doen in haar halftijdse job.”

Sinds de komst van de oplossing wordt Continental ook gedwongen zijn data op orde te houden. “Als je zo’n project start, moet je uiteraard zorgen dat al je data op punt staan”, klinkt het. “Maar het is belangrijk dat we die ‘housekeeping’ ook blijven verzorgen. Zo bekijken we op regelmatige basis welke aantallen niet kloppen in het systeem en vervolgens vragen we aan de fabrieken om die zaken recht te zetten.”

Change management als succesfactor

Een grote uitdaging tijdens het traject bestond erin de medewerkers van Continental aan boord te houden.

P. Becker: “Goede mensen zijn schaars en we hebben al ons talent hard nodig. We wilden onze drijvende krachten absoluut niet verliezen. We hebben dan ook uitgebreid de tijd genomen om hen uit te leggen dat de toenemende digitalisering niet betekent dat ze zonder werk zullen vallen. Ook hebben we hen duidelijk gemaakt dat we de jobs op een hoger niveau zouden tillen, dus dat ze wel bereid moesten zijn om mee te veranderen. Dat we onze medewerkers hard nodig hebben op onze weg naar digitale transformatie, was ook een statement van het topmanagement. We hebben daarrond heel wat strategische workshops georganiseerd en een aantal initiatieven opgezet – over alle functies en fabrieken heen – om de mensen een beter idee te geven van wat er allemaal zit aan te komen. Dat heeft heel goed gewerkt, want we slagen erin zowel de jonge ambitieuze mensen als de ouderen met al hun kennis en ervaring in huis te houden.”

Die insteek heeft het voor Continental ook mogelijk gemaakt de oplossing helemaal zelf te ontwikkelen. “Als ERP-pakket, bijvoorbeeld, hebben we wel SAP, maar heel veel van onze software hebben we zelf ontwikkeld. Ook dit platform is het resultaat van de inspanningen van onze IT-afdeling”, voegt Petra Becker eraan toe. “Een belangrijke succesfactor was zeker dat we allemaal bereid waren om actief in het project te participeren omdat iedereen wist dat we voor een betere toekomst gaan. Mede dankzij de steun van onze medewerkers waren we in ongeveer anderhalf jaar tijd met de oplossing live. Toen de positieve resultaten naar boven kwamen, heeft die drive zich helemaal doorgezet. We hebben vorig jaar bijvoorbeeld ook de VDA Logistics Award gekregen van de Duitse associatie van de automotive industrie. Zulke zaken bevestigen dat we goed bezig zijn op het vlak van supplier risk management 4.0.”

Ook belangrijk voor het succes van het project is dat het IT-departement er nu van doordrongen is dat zij moeten zorgen voor een IT-infrastructuur waarmee de onderneming de volgende stappen naar digitale transformatie kan zetten.

P. Becker: “We hebben nu ook drie IT-collega’s op het supply chain departement. Vroeger werken we veel meer in silo’s. Als we toen met de IT’ers spraken, begrepen ze ons vaak niet en vice versa. Nu spreken we veel meer dezelfde taal, waardoor zij beter als accelerator binnen onze digitale transformatie kunnen fungeren.”

TC