Innovatie als succesfactor voor supply chain management

Hoe Colruyt Group nieuwe ontwikkelingen in zijn supply chain verweeft

Dat innovatieve technologieën steeds belangrijker worden om de supply chain versterken, heeft Colruyt Group duidelijk begrepen. De Belgische retailer zet al langer in op innovatie, maar de laatste jaren zijn de banden tussen de R&D- en de supply chain management divisie nog meer aangehaald. Een verhelderend duo-interview over de strategische samenwerking met Dirk Leemans en Gino Vaes, respectievelijk head Centre of Excellence Supply Chain en innovation officer bij Colruyt Group.

De meesten kennen de Colruyt Group van zijn gelijknamige supermarkten en met wat geluk van merken als Okay, Spar, Dreamland, Bio-Planet of de premium versmarkt Cru. Toch staat Colruyt Group voor veel meer dan dat (zie ook kader).

Dirk Leemans: “In totaal vind je een veertigtal merken onder onze koepel. Daarnaast hebben we diverse participaties, bijvoorbeeld in het modemerk Zeb. De webwinkel Collishop verdwijnt weliswaar, maar in de plaats willen we nog meer inzetten op meer gespecialiseerde webwinkels, met name Dreamland, Dreambaby, New Pharma, Fiets en MyComfort 24 voor bedlinnen, badtextiel en ondergoed. Wat velen niet weten, is dat we ook leveren aan de groothandel en food services. Zij krijgen grotendeels onze vertrouwde producten, maar dan in grotere hoeveelheden.”

Evolutie van supply chain management

Een belangrijke fase voor de groep was de evolutie naar procesmatig denken. “Toen ik in 1994 bij Colruyt startte, telde de organisatie zo’n 5.000 medewerkers, dat zijn er zes keer minder dan nu”, vertelt Dirk Leemans. “De meesten voelden toen intuïtief aan wat de meest efficiënte aanpak voor een bepaald proces was. Maar onze snelle groei maakte het noodzakelijk meer structuur in de organisatie en de supply chain aan te brengen. We hebben toen nagegaan hoe academici efficiënte supply chains zien. Die visie hebben we meegenomen in de manier waarop we procesmatig ondernemen in onze organisatie hebben ingebed. Daarbij was het SCOR-model (Supply Chain Operations Reference) een belangrijk referentiekader. We wilden vooral dat medewerkers zich bewust zouden worden van de noodzaak van een procesmatige aanpak in een organisatie als de onze.”

Vandaag wordt van de medewerkers verwacht dat ze weten hoe de processen in elkaar zitten. Ze moeten zich bewust zijn van hun rol in de organisatie. Niet alleen moeten ze weten welke informatie ze nodig hebben om hun job goed uit te voeren, maar ook welke ze moeten doorgeven aan de volgende schakel in de keten. “De grootste focus moet daarbij steeds op de klant liggen. Maar uiteraard varieert die ook naargelang het merk. Zo legt Colruyt Laagste Prijzen vooral de nadruk op ‘operational excellence’, terwijl Bio-Planet voor productleiderschap gaat”, voegt Dirk Leemans eraan toe.

Een volgende stap in de evolutie is dat er steeds meer wordt ingezet op ‘end-to-end’ supply chains. Dat betekent dat er nog meer wordt nagedacht over hoe de bredere keten – van de leverancier tot de eindklant – (kosten)efficiënter kan worden georganiseerd.

D. Leemans: “Zo gaan we nu steeds vaker samen met onze leveranciers rond de tafel zitten, bijvoorbeeld om de mogelijkheid rond het bundelen van ladingen te bekijken. Daarnaast proberen we zoveel mogelijk ‘closed loops’ op te zetten. Dat kunnen we bijvoorbeeld doen door vrachtwagens op hun terugrit pallets van een poolhouder te laten meenemen. Zo proberen we de beladingsgraad van vrachtwagens op te drijven. Het spreekt voor zich dat het eenvoudiger is om zulke zaken op te zetten aan de outboundkant, waar we zelf de touwtjes in handen hebben. Aan de inboundzijde vormt dat uiteraard een grotere uitdaging.”

Innovatie in stroomversnelling

Aansluitend daarop zet de organisatie sterk in op innovatieve ontwikkelingen binnen al haar gelederen. “Voor alle duidelijkheid: innovatie zit Colruyt Group in de genen. Zo hebben we als eerste de barcode geïntroduceerd in de retailermarkt”, legt Gino Vaes uit. “Intussen hebben we een ‘dedicated team’ van een honderdtal medewerkers die zich toespitsen op innovatie en research. Sommigen zijn gespecialiseerd in IT, automatisering en robotica, anderen leggen de focus op voeding, transport of energie. Door onze krachten te bundelen, kunnen we gezamenlijk nadenken over hoe we nieuwe technologieën in onze businesses kunnen introduceren. Daarbovenop komen nog de medewerkers die in een verder stadium de innovatieprojecten opzetten. Je kunt gerust stellen dat er in onze organisatie veel volk met innovatie bezig is.”

Hoewel Colruyt Group altijd al aandacht aan innovatie besteedde, zitten de nieuwe ontwikkelingen het laatste paar jaar duidelijk in een stroomversnelling. “Dat heeft er ongetwijfeld mee te maken dat we R&D en de business nog beter op elkaar zijn gaan afstemmen. Het klopt dat je de R&D voldoende autonomie moet geven om zijn ding te laten doen, maar uiteindelijk komt het er toch op aan meerwaarde voor de business te creëren”, aldus Dirk Leemans.

Om de innovatieve projecten op het vlak van supply chain management te stimuleren, zitten de teams van Dirk Leemans en Gino Vaes dan ook geregeld samen. “Dan legt het team van Dirk de uitdagingen binnen de supply chain op onze tafel, zodat we daar op een gestructureerde manier over kunnen nadenken. Voor bepaalde problemen binnen de supply chain zoeken we gericht naar innovatieve oplossingen”, vertelt Gino Vaes. “Maar we werken ook andersom. Als er nieuwe technologieën opduiken waarvan wij denken dat ze iets zouden kunnen betekenen voor een deel van de organisatie, stellen we die technologie aan dat team voor. Dan bekijken we samen of het zinvol is om ermee aan de slag te gaan.”

“Die afstemming is nog effectiever geworden sinds we bovenop onze ‘verticals’ – de merken die we net hebben opgesomd – een horizontale laag hebben gecreëerd”, voegt Dirk Leemans eraan toe. “Die zogenaamde domeinen laten ons toe nog meer samenwerking en synergie te creëren. Zo zal voor bepaalde types automatisering het distributiecentrum van Spar misschien de beste proeftuin zijn, voor andere experimenteren we beter in een groter magazijn van Colruyt. Dat maakt het mogelijk doelgerichte businessgedreven innovatieroadmaps op te zetten. Vroeger was het een stuk moeilijker om steeds het maximum uit nieuwe technologieën te halen.”

Vertaling van innovatie naar projecten

Onlangs is Colruyt Group bijvoorbeeld aan de slag gegaan met autonome mobiele robots (AMR’s) in het distributiecentrum van Okay. In dat pilootproject staan drie toestellen in voor pallettransport.

Gino Vaes: “Zulke robots bestaan wel al langer, maar het was even zoeken naar een model dat onze zware pallets – die soms meer dan een ton wegen – aan kan. De bedoeling van de robots is het transport van de receptiezone naar de opslagruimte meer te gaan automatiseren. Ze maken gebruik van zwermintelligentie, waarbij de toestellen tijdens hun activiteiten continu van elkaar leren en zo samen steeds slimmer worden. Daarbij maken ze gebruik van camera’s en sensoren. Die technologie is de laatste jaren echt wel sterk geëvolueerd. We geloven dan ook dat AMR’s steeds interessanter worden om manuele transportactiviteiten in magazijnen over te nemen.”

Vorig jaar heeft Colruyt Group in het magazijn ook met exoskeletten geëxperimenteerd voor het op- en afstapelen van handpallettrucks. Het gaat hier om draagbare robotpakken, die het menselijk lichaam een boost geven op het vlak van kracht en uithoudingsvermogen.

D. Leemans: “Doel daarvan was de ergonomie van onze medewerkers te verbeteren. Uit het proefproject bleek dat er zeker potentieel is, maar ook dat er nog optimalisering nodig is. We houden de verdere ontwikkelingen dan ook in de gaten. Bovendien moeten we bekijken voor welke taken we die exoskeletten het best kunnen inzetten. Waar we in de toekomst ook nog mee willen experimenteren, zijn draagbare toestelletjes die de orderpickers informatie verschaffen over de manier waarop ze lasten tillen. Die zouden met name de werkhouding kunnen verbeteren.”

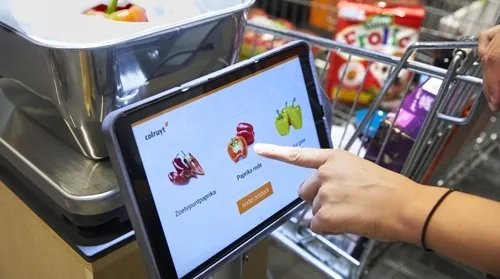

Sommige proefprojecten leiden ook tot inspiratie voor andere businessdomeinen. “In de tweede helft van vorig jaar hebben we in onze winkel in Kortrijk een project rond productherkenning van groente en fruit gedaan met de Gentse AI-speler Robovision. Zo wilden we de klanten de mogelijkhe check-outproces”, illustreert Gino Vaes. “Samen hebben we toen een uniek ‘deep learning’ model op maat van Colruyt ontwikkeld, dat in staat was 120 verschillende soorten groenten en fruit te herkennen. De testen waren succesvol en leverden tijdswinst en een hogere efficiëntie op. Maar door de coronacrisis – waarbij we medewerkers en klanten zover mogelijk uit elkaar willen houden – hebben we besloten daar voorlopig niet mee verder te gaan. Wel bekijken we nu in welke mate computer vision in onze magazijnen een meerwaarde kan zijn. Concreet zijn we met een nieuw project gestart, waarbij we dezelfde technologie op heftrucks hebben geïnstalleerd. Terwijl zij rondrijden, kunnen ze automatisch data verzamelen over de weg die pallets precies afleggen. Zo kunnen we in de toekomst bijvoorbeeld alarmen genereren wanneer het de verkeerde kant uitgaat en proactief beslissingen nemen. We geloven er in elk geval in dat dit een technologie is waar we de komende jaren nog veel van zullen horen.”

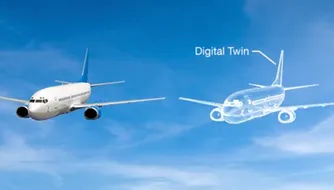

“Volledig akkoord”, vervolgt Dirk Leemans. “We werken nu ook samen met de KU Leuven – met een PhD-student van prof. Robert Boute – om te bekijken of AI-modellen die op klantendata worden toegepast ook in de supply chain een meerwaarde kunnen betekenen op het vlak van efficiëntie en proactiviteit. Via AI zouden we bijvoorbeeld verschillende scenario’s met elkaar kunnen vergelijken. Vandaag is dat erg arbeidsintensief, maar AI kan ervoor zorgen dat het meer haalbare kaart wordt. In die context zouden we bijvoorbeeld ook een ‘digital twin’ kunnen gebruiken.”

G. Vaes: “Om optimale scenario’s uit te werken of een digital twin te bouwen, hebben we uiteraard nog meer (sensor)data nodig, bovenop de gegevens die al beschikbaar zijn. Je kunt daar erg ver in gaan. In lijn daarmee zijn we ook aan het bekijken hoe de 5G-technologie kan helpen om data in de magazijnen efficiënter te verzamelen. Ook in dat kader hebben we intussen al testen opgezet.

Omdat Colruyt Group duurzaamheid hoog in het vaandel heeft (zie ook kader), worden ook innovaties die daartoe bijdragen continu onder de loep genomen.

D. Leemans: “Binnen de groep zetten we bijvoorbeeld al langer in op waterstof. We hebben al een aantal heftrucks op waterstof rondrijden en nu experimenteren we met waterstof voor ‘heavy duty’ transport. Uiteraard is waterstof nog erg duur, maar omdat we erin geloven als duurzame brandstof voor de toekomst, vinden we het belangrijk er nu al mee aan de slag te gaan. Een mooi voorbeeld van hoe een project tot een duurzame oplossing heeft geleid, zijn wel onze Liquid Ice Containers voor het transport van gekoelde goederen, waardoor we onze oude oplossing op basis CO2 aan de kant hebben kunnen schuiven. Ook als we op een bepaald moment besluiten om onze boodschappen aan huis te leveren willen we dat op een duurzame manier kunnen doen. We hebben al een testproject gedaan in het Brusselse en momenteel test Collect&Go het nieuwe stadsconcept Collect&Go City. We voorzien aanhuislevering in het voorjaar van 2021. Daarnaast hebben we bijvoorbeeld met de VUB en VIL een onderzoeksproject rond synchromodaliteit voor onze inboundstromen lopen.”

Samen sterk

Samengevat focussen R&D en supply chain management momenteel vooral op robotisering, artificiële intelligentie en duurzaam transport. Aangezien alleen al het IT-departement van Colruyt Group 1.800 medewerkers telt, kunnen veel ontwikkelingen in eigen keuken gebeuren.

G. Vaes: “Maar als dat opportuun is, kloppen we wel bij een van onze partners aan voor versterking, zoals bij Robovision voor onze AI-projecten. We zijn evenwel niet aan bepaalde leveranciers gebonden, wat ons de vrijheid geeft om steeds voor de beste oplossing te gaan. Wel hebben we bijvoorbeeld eind vorig jaar een participatie genomen in de Franse start-up Scallog. Dat bedrijf maakt robots die in magazijnen de juiste rekken kunnen halen en ze afleveren bij de operator. Ook op die manier versterken we continu onze innovatiekracht.”

Wat Colruyt Group bij het ontwikkelen van al dat technologisch geweld wel steeds in het achterhoofd houdt, is dat de technologie in de eerste plaats de medewerkers moet versterken.

D. Leemans: “Het is in geen geval de bedoeling mensen te vervangen. Die mensen zullen we trouwens hard nodig hebben om de uitkomst van de technologieën goed te interpreteren en de nodige finetuning te doen. Wij hebben daar in de organisatie zelfs een term voor: mens en machine in harmonie. Op dat elan willen we ook in de toekomst verder gaan.”

TC

Kader: De cijfers achter Colruyt Group en zijn logistieke organisatie

Colruyt Group kan rekenen op een fysiek netwerk van 601 winkels, goed voor 743.000 vierkante meter winkeloppervlakte. De groep beschikt over 292 Collect & Go-afhaalpunten in België, Luxemburg en Frankrijk. Daar kunnen we nog 583 zelfstandige ondernemers in België en geaffilieerde winkels in Frankrijk aan toevoegen.

In totaal kon de groep het voorbije jaar rekenen op een jaarlijkse omzet van meer dan 9,4 miljard euro. Daarbij vertegenwoordigt de detailhandel 82% van de omzet, 10% komt vanuit de groothandel en service en 8% uit de overige activiteiten, zoals het brandstofnetwerk Dats 24.

Vorig jaar investeerde Colruyt Groep 410 miljoen euro in innovatie, technologie en winkels. Zo’n 38,8 miljoen euro ging naar de vorming en opleiding van medewerkers. Colruyt Group zet ook fel in op duurzaamheid. Zo gaat de organisatie voor 100% groen elektriciteitsverbruik. Tegenover 2008 stoot de onderneming al 19,4% minder CO2 uit in verhouding tot de omzet. Het recyclagepercentage binnen de groep bedraagt bijna 84%.

Voor de distributie van zijn producten vertrouwt Colruyt Group in België op acht grote landelijke distributiecentra. Daarvan leveren er vier aan de Colruyt-winkels. Okay en Dreamland hebben hun eigen dc, de andere twee focussen zich op de b2b-diensten. De twee e-commercedistributiecentra vinden we terug in Erpe-Mere en Zaventem. Dat laatste wordt gehuurd en zal op termijn worden vervangen door een state-of-the-art dc in Londerzeel. Luxemburg heeft zijn eigen magazijn. In Frankrijk heeft Colruyt Group in de buurt van Dijon één landelijk dc voor de Colruyt-winkels. Dat krijgt binnenkort het gezelschap van een tweede dc bij Nancy. Voor de b2b-business staat een magazijn ten zuiden van Parijs in.

Premium

Deze inhoud is enkel leesbaar voor ingelogde Value Chain abonnees.

Heeft u een abonnement op het Value Chain informatiepakket? Meldt u aan via onderstaande knop en lees het gewenste artikel of magazine online.