DC als verlengstuk van winkellogistiek

Jumbo over nieuw distributiecentrum in Nieuwegein

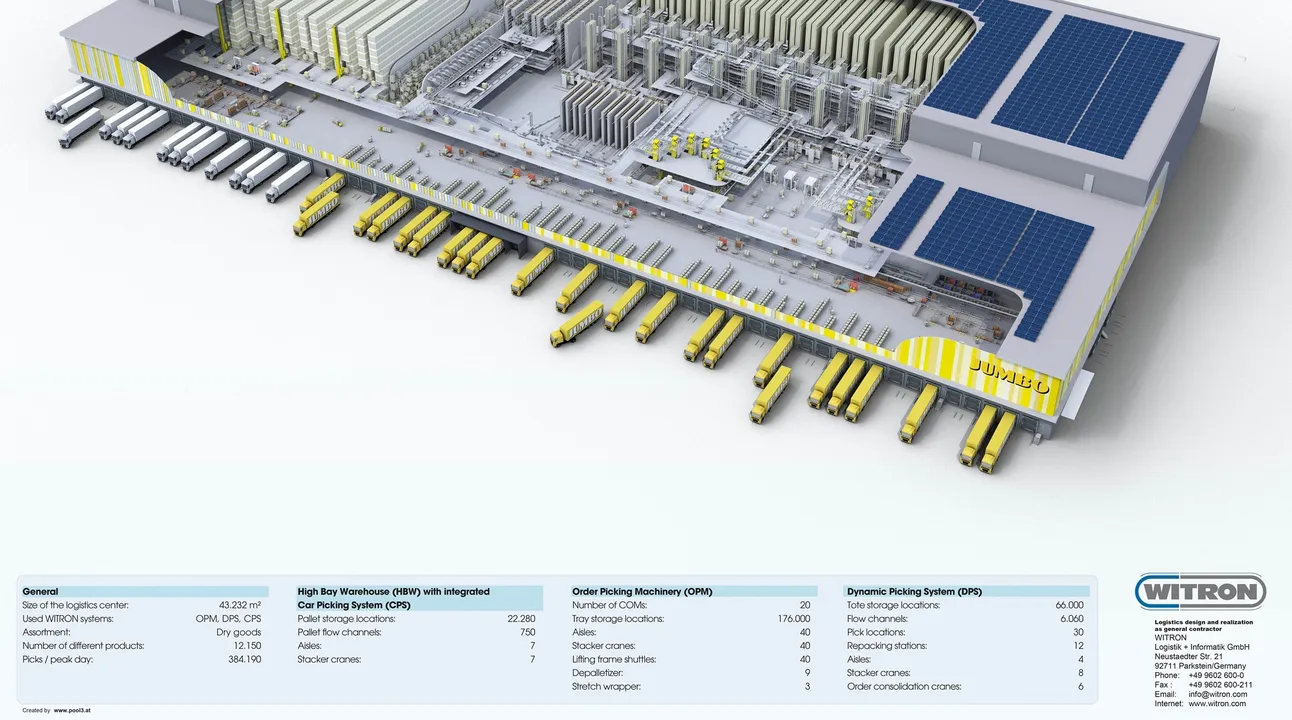

De Nederlandse supermarktketen Jumbo opende recent een nieuw nationaal distributiecentrum in Nieuwegein, van waaruit alle 670 winkels in Nederland en België moeten worden beleverd. Automatisering vormt daarbij het sleutelwoord. De retailer richt zijn supply chain zodanig in dat het distributiecentrum fungeert als een verlengstuk van de winkellogistiek.

Het nieuwe distributiecentrum bevindt zich centraal in Nederland, ten zuiden van Utrecht. Het bestrijkt een oppervlakte van 45.000 vierkante meter, op een terrein van twintig hectare. Jumbo groepeert er de opslag en distributie van lang houdbare producten. “We verwachten dat het aantal SKU’s in die categorie de komende jaren van 12.000 naar 16.000 zal aandikken. Onze vorige locatie kampte daartoe met een capaciteitsbeperking. Het laagbouwmagazijn bood ook weinig ruimte tot mechanisatie”, begint supply chain directeur Karel de Jong.

Automatisering bleek volgens de supply chain directeur een noodzaak. “Een groeiend assortiment vraagt om een grotere efficiëntie. Daarnaast zetten we nadrukkelijker in op differentiatie. De consument uit Noord-Nederland koestert nu eenmaal andere verwachtingen dan de Belgische klant. In een manueel magazijn valt dat moeilijk te realiseren. Het ultieme doel bestond erin de winkellogistiek door te trekken naar het distributiecentrum en de producten in dezelfde volgorde te stapelen als in de winkelschappen. Die werkwijze verlicht het takenpakket van het winkelpersoneel. Om dat te verwezenlijken, was er nood aan een slimme, geautomatiseerde magazijnomgeving.”

Bewezen technologie

Jumbo zette de eerste lijnen van het magazijn in 2016 uit. “We hadden ons in 2008 al samen met een start-up aan een mechanisatiepoging gewaagd, maar daar bleek de tijd achteraf gezien nog niet rijp voor”, gaat Karel de Jong verder. “Die ervaring leerde ons dat we best opteren voor een bewezen technologie. Gezien onze huidige omvang waren experimenten ook niet aan de orde.”

De van origine Duitse automatiseerder Witron wist het supply chain management van Jumbo met enkele internationale magazijnbezoeken te overtuigen. Jumbo klopte met zijn leveranciers een doorlooptijd van drie jaar af tussen studie en ingebruikname. Een fikse brand op het terrein, nog voor Jumbo zijn werken had gestart, verlengde die deadlines noodgedwongen.

Drie subsystemen

De automatisering speelt zich zowel aan de inbound- als aan de outboundzijde af. De chauffeur lost zijn vracht in feed stations, waarna een weging en contourenverificatie van de pallets volgt, alvorens ze naar het hoogbouwmagazijn met stapelkranen vertrekken.

Het hoogbouwmagazijn heeft momenteel een capaciteit van 22.000 pallets. Het pickingproces omvat drie subsystemen, met een – afhankelijk van de artikelkenmerken – handmatige of gemechaniseerde orderverzameling. De Order Picking Machine (OPM) zorgt voor een volledig geautomatiseerde flow voor het verzamelen van orders, waarbij de goederen rechtstreeks door robots (COM’s) in rolcontainers worden geplaatst.

Het Dynamic Picking System (DPS) brengt dan weer kleinere producten via het ‘goods-to-man’-principe tot bij de medewerkers. De orderpicker ziet via een lampje (Pick by Light) naar welke locatie hij zich moet begeven. Hij verzamelt de producten in kratten, bestemd voor de rolcontainer. Voor enkele artikelen met afwijkende vorm hanteert Jumbo een handmatige verzameling.

“De combinatie van die technieken zorgt ervoor dat we de rolcontainers met een maximale efficiëntie vullen”, verduidelijkt Karel de Jong. “Op die manier reduceren we het aantal transportbewegingen en stemmen we de stapelvolgorde in de rolcontainers af op de lay-out van de winkelschappen. De verwerking in de winkel verloopt nu efficiënter, terwijl onze producten sneller beschikbaar zijn voor de klant.”

Verkeerstoren

De supply chain directeur noemt de controlekamer het kloppende hart van het nieuwe distributiecentrum. “Het grote verschil tussen een manueel en een geautomatiseerd magazijn, is dat bij een manuele uitvoering de medewerker de output, snelheid en volgorde in regie neemt. In een fabriek is de capaciteit van de machines de bepalende factor. Wanneer je in een klassieke magazijnomgeving een piek verwacht, vraag je gewoon aan je medewerkers of het interimkantoor om extra mankracht. In een geautomatiseerde omgeving kan je daarentegen niet zomaar machines bijbestellen.”

Er is dus nood aan een continue aanvoer van goederen. “De controlekamer faciliteert een optimale bezettingsgraad binnen het volledige supply chain traject. We vergelijken het wel eens met een verkeerstoren die de interne stromen in het distributiecentrum aanstuurt. Hebben we nood aan grotere volumes, dan organiseert de controlekamer daartoe het vroegtijdig binnenhalen en ontstapelen van pallets of hevelt goederen over naar een van onze pickingsystemen. Dat efficiënt schakelen tussen onze verschillende subsystemen geldt als een belangrijke succesfactor. Naast eigen mensen bevolken ook technici van Witron de controlekamer. Zijn zien vooral toe op mogelijke mechanische problemen of onderhoudswerken.”

Geïntegreerde planning

Integrated Business Planning wint sinds de verhuizing naar Nieuwegein nog aan belang. “We kijken zes weken vooruit”, legt Karel de Jong uit. “We forecasten op productgroepniveau en verfijnen die inschatting voortdurend. Op zondagnacht nemen we de voorspelling op artikel- en winkelniveau voor de volgende week onder de loep. Het gaat dus nog steeds niet om een replenishment order, maar om een gedetailleerde forecast. Die cijfers vertrekken via interfaces richting onze machinesoftware. Merken we dat we extra volumes van een bepaalde productgroep moeten voorzien, dan wijst het systeem een bufferstock toe aan onze pickingplaatsen. We voeren dus dagelijks aanpassingen door, op basis van de actuele en geschatte verkoopvolumes. Daarbij houden we ook rekening met externe factoren, zoals de weersvoorspellingen.”

Winkel-eventbeheer

De winkeliers bestellen hun goederen dus niet langer zelf. Het replenishment gebeurt nagenoeg volledig vanuit het distributiecentrum.

K. de Jong: “We doen uiteraard wel een beroep op de expertise en lokaliteit van onze winkeliers. Zij weten nog altijd het best welke evenementen in hun gemeente plaatsvinden, signaleren wanneer concurrenten de deuren sluiten of wegenwerken de bereikbaarheid belemmeren. Die vraagbepalende informatie verzamelen we onder het winkel-eventbeheer.”

Jumbo optimaliseert de voorraden samen met zijn leveranciers aan de hand van Vendor Managed Inventory. Die informatie integreert de supermarktketen in SAP Forecasting and Replenishment. “Onze voorspellingsnauwkeurigheid is voortdurend gegroeid, tot het hoge niveau van vandaag. We gaan nu de mogelijkheden van machine learning na. Een voorjaarszon van 23°C heeft bijvoorbeeld een totaal ander effect op de consumentenvraag dan een vergelijkbare temperatuur in augustus. Zelflerende technologieën moeten ons helpen die impact nog beter in te schatten.”

NPS

Wanneer Karel de Jong de interne rapportering doorneemt, valt zijn oog meteen op de Net Promoter Score (NPS), een instrument om met één enkele vraag klantentevredenheid te meten. “We kennen zowel positieve als negatieve NPS boosters. Het spreekt voor zich dat ik me vooral toespits op de beoordelingen op het vlak van voorraden en leveringen. Is een product niet voorradig of buiten het vooropgestelde tijdsslot aan huis of in het afhaalpunt geleverd, dan gaan we na hoe we het in de toekomst beter kunnen doen.”

Gecentraliseerde e-fulfilment

Jumbo zette zijn eerste stappen op het vlak van e-commerce zes jaar geleden. “We opereerden meteen vanuit een e-fulfilmentmagazijn en wezen dat luik dus niet toe aan de winkels”, blikt Karel de Jong terug. “In eerste instantie bundelden we de bestellingen in ’s-Hertogenbosch, van waaruit we ze naar afhaalpunten in onze winkels vervoerden. Twee jaar later hebben we de stap richting thuisbezorging gezet. Daarbij vormden eigen bestelwagens de schakel tussen het afhaalpunt en de consument. Dat systeem bleek niet overal zaligmakend. In hartje Amsterdam beschikken onze winkels over erg beperkte parkeermogelijkheden. Daar twee bestelwagens neerzetten, is dus geen ideale beslissing. Bovendien bieden de stedelijke magazijnen weinig ruimte tot e-fulfilment. Vanuit die bevindingen werkten we een gecentraliseerd bezorgmodel uit, met stadshubs van ongeveer 2.000 vierkante meter. Honderd tot honderdvijftig bestelwagens zorgen van daaruit voor de levering aan de consument. We tellen vandaag vijf soortgelijke hubs, maar willen dat aantal snel uitbreiden. Jumbo neemt die laatste mijl graag zelf in handen, aangezien de levering aan huis misschien wel het meest intieme klantencontact betreft.”

Duurzaamste ter wereld

Het Nederlandse certificeringsbureau BREAAM-NL kende Jumbo het BREAAM-certificaat voor duurzaamheid toe. Volgens het instituut is de score van 100,07% wereldwijd nooit eerder behaald. De duurzaamheidsinspanningen van Jumbo komen onder meer tot uiting in de ongeveer 13.500 zonnepanelen, de recuperatie van regenwater en het gebruik van duurzame en energiebesparende bouwmaterialen en verlichting. De ecologische dynamiek werkte volgens Karel de Jong tijdens het bouwproces aanstekelijk. “Op dit terrein bevonden zich nog veel kleine, slooprijpe loodsen. In plaats van een prijzige afhaling met containers te organiseren, beslisten we om het puin in onze funderingen te verwerken. We plaatsten ook aan de buitenzijde van het pand ‘bijenhotels’ en speciale schelpenbakken, broednesten en een nestwand voor vogels. Aan onze duurzame ingrepen kleeft uieraard een prijskaartje vast, maar ik ben ervan overtuigd dat ze op langere termijn hun vruchten afwerpen voor onze onderneming, voor de mens en de maatschappij. Het is wat mij betreft eerder een noodzaak dan een optie.”

Uitdagingen

Wanneer we peilen naar de belangrijke toekomstgerichte uitdagingen, verwijst Karel de Jong meteen naar de arbeidsmarkt. “Mechanisatie biedt een mogelijk antwoord, maar ze vraagt ook om omscholing en bijscholing. Iedere supply chain speler heeft nood aan nieuwe profielen, die vandaag niet altijd voldoende voorhanden zijn. Daarnaast moeten we alles in het werk stellen om onze bevoorradingsketen waar mogelijk nog te verduurzamen. Ik denk daarbij onder meer aan energieverbruik en het terugdringen van het aantal lege vrachtwagenkilometers. Specifiek voor Jumbo is het onze taak een antwoord te bieden aan onze voortdurende groei. Onze expansie in België brengt in de nabije toekomst waarschijnlijk nieuwe uitdagingen met zich mee.”

KD