Strategische keuze voor glasheldere procesbeheersing

AGC Mol Coater lost problemen op met DMAIC-methode

Voor AGC Glass Europe in Mol staat torenhoge kwaliteit voorop. Om zijn marktpositie in de automotive markt te versterken, streeft de glasfabrikant naar continue procesverbeteringen. Een methode die zijn waarde op dat vlak intussen heeft bewezen, is DMAIC (Define, Measure, Analyze, Improve and Control). Hoe DMAIC in de praktijk werkt, illustreren Erik Maes en Matthew Hendrikx, respectievelijk manager Coating en process engineer bij AGC Glass Europe.

Met zijn ingrijpende procesbeheersing won de Belgische fabriek van AGC Glass Europe (zie ook kader) al diverse prijzen. Zo sleepte de organisatie vorig jaar tijdens de VCK Business Excellence Award een finaleplaats en de publieksprijs in de wacht. Tijdens een Quality Talk van VCK werd toegelicht waarom de DMAIC-methode zo efficiënt is.

Waarom DMAIC?

Sinds enkele jaren is men bij AGC Glass Europe nog intenser gaan samenwerken voor de veeleisende automotive industrie. In dat kader werd de werkgroep ‘sand to car’ opgestart, die tracht om overkoepelend procesverbeteringen te realiseren. Doel is in de hele organisatie meer waarde te creëren.

Ook de Coating-afdeling in Mol draait op volle toeren in het hele verbetergebeuren mee. “Onze afdeling bestaat sinds 2000 en legt zich toe op het coaten van glas voor AGC Automotive”, vertelt Erik Maes. “Die coatings zorgen er bijvoorbeeld voor dat de warmte uit de wagens wordt geweerd. Ook infraroodreflecterende coatings en coatings die de voorruiten van auto’s verwarmen behoren tot de mogelijkheden. Het gecoate vlakke glas leveren we aan de autofabrikanten, die er de geassembleerde ruiten van maken.”

Voordat de Coating-afdeling Six Sigma introduceerde, werd vooral gezocht naar praktische oplossingen voor praktische problemen. “Zo los je wel snel issues op, maar vaak komt het probleem even snel terug als het verdwenen is. Als je de oorzaak niet vindt, blijf je maar brandjes blussen”, aldus Erik Maes. “We hadden dus een andere methodiek nodig om problemen efficiënter op te lossen.”

Een drietal jaar geleden werd Six Sigma in de organisatie geïntroduceerd met de ondersteuning van Allanta Opleiding & Advies. Zo wilde AGC Glass Europe Mol de bestaande productiecapaciteit optimaliseren, meer probleemoplossend gaan denken en zich voorbereiden op de toekomst, met nieuwe coatingtypes en -generaties. Medewerkers van twee afdelingen op de Molse vestiging – waaronder Coating – volgden de Green Belt training. Samen met collega Danny De Roeck zijn Erik Maes en Matthew Hendrikx zich vervolgens in de Black Belt training gaan verdiepen.

Tijdens dat traject heeft de Coating-afdeling de voordelen van DMAIC ontdekt.

Erik Maes: “Bij die methode ga je in een eerste fase het probleem afbakenen. Vervolgens leg je onder het motto ‘meten is weten’ de feiten vast. Daarbij kun je ook al een aantal zaken uitsluiten. Bij de analyse ga je na wat precies de problemen veroorzaakt, via correlaties bijvoorbeeld. In de verbeterfase bekijk je dan hoe je het echte probleem kunt wegnemen of verminderen. In de laatste fase probeer je er uiteindelijk voor te zorgen dat de gerealiseerde verbeteringen ook behouden blijven.”

Remedie tegen lange opstarttijden

Een van de problemen waar DMAIC een antwoord op bood, waren de lange opstarttijden na het onderhoud op de PVD-coating installatie (Physical Vapor Deposition). Die leidden tot hoge kosten en remden de levertijden.

Matthew Hendrikx: “Bij dit coatingproces brengen we het targetmateriaal (een metaal bijvoorbeeld) op het glas aan. Dat gebeurt onder een diep vacuüm, dat we met diffusiepompen creëren. Bij het proces maken we gebruik van een zeer sterke negatief geladen magneet en specifieke gassen die we ioniseren. Via een technisch proces bouwen we vervolgens op nanometerschaal de coating laag per laag op. Die installatie vereist om de drie weken een onderhoud. Daarbij vervangen we de vlakke en buisvormige kathodematerialen en reinigen en/of vervangen we de ‘tubshields’.”

Dat onderhoud impliceert dat het vacuüm los moet worden gelaten. Na het onderhoud wordt het vacuüm dan opnieuw gecreëerd.

M. Hendrikx: “Met name tijdens de heropstart, met het conditioneren van het vacuüm en het opnieuw installeren van alle parameters, ondervonden we problemen. Er zat een grote variatie in de opstarttijden, wat een impact op de levertijden had. Six Sigma heeft ons geleerd dat een grote variatie vaak betekent dat je geen controle over de zaken hebt. Ook belangrijk om te weten is dat we na zo’n onderhoud meestal steeds dezelfde twee producten maken, met name de infraroodreflecterende Iris-coating en ‘windshields’. Die laatste productgroep vraagt een iets complexer proces en is zeer JIT-gericht. Hiervoor moeten we een zeer strakke planning hanteren. In feite mocht de gemiddelde opstarttijd na onderhoud slechts 20 uur bedragen, maar in 2018 lag die rond de 27 uur. Die lange onderbrekingen hadden een negatieve impact op zowel de kosten als de klantentevredenheid.”

Toen ook de collega’s van andere afdelingen niet meteen een doeltreffend antwoord op het probleem vonden, werd besloten er DMAIC op los te laten. Daarbij werd voor een zeer stapsgewijze aanpak geopteerd, zodat niets aan het toeval werd overgelaten.

In een eerste fase werden de nodige data verzameld om de ‘as is’ situatie in kaart te brengen. Daarbij werden dertig meetpunten op verschillende momenten in de tijd onder de loep genomen.

M. Hendrikx: “Wat we toen vaststelden, was een echte ‘eye opener’. Tot midden 2017 haalden we wel de maximale onderhoudsperiode van 20 uur. Op dat moment zijn er evenwel veranderingen in de productie doorgevoerd. Het gamma was gewijzigd en we moesten meer gaan produceren. Bijgevolg zochten we bij problemen veel vlugger naar snelle praktische oplossingen. Daardoor zijn we gaandeweg de controle verloren.”

Op basis van de resultaten van de verzamelde en geanalyseerde data, ging de volgende fase in. ‘Go to gemba’ was hier de boodschap.

M. Hendrikx: “We zijn een grote voorstander van ‘walk the process’, waarbij we de processen op de vloer gaan bekijken en met medewerkers gaan praten. Al snel zagen we toch enkele vreemde zaken. Om te beginnen verwachtten we na een ‘Flying Burn-In’ (een soort poetsactie om het proces stabiel te houden) een stabiele gasflow, maar in werkelijkheid bleek die heel onstabiel te zijn. Daarnaast verwachtten we geen fluctuatie van de diffusiepomptemperatuur te zien, maar in realiteit zagen we daar wel een oscillatie van acht graden op 260°C. Dat waren zeker zaken die invloed konden hebben op de opstarttijden.”

Na die vaststellingen volgde de ‘root cause analysis’. Daarbij werd gebruikgemaakt van het Ishakawa-diagram, een hulpmiddel om mogelijke oorzaken van problemen in kaart te brengen. Het resultaat van de brainstormsessie werd samengevat op post-its, volgens de 5M’s (materiaal, methode, mens, machine en milieu), zijnde de standaardcategorieën die vaak bij een oorzaakanalyse worden gebruikt. Die post-its werden vervolgens opgehangen en gesorteerd om een goed overzicht te krijgen.

M. Hendrickx: “Omdat we vroeger wel goed bezig waren en sinds de productieveranderingen niet meer, zijn we historische data vanaf 2016 beginnen verzamelen. Wanneer er materialen zijn vervangen, of er soms andere materialen dan anders werden gebruikt, enzovoort. Daarnaast hebben we ook bekeken of het koelwater van de diffusiepompen de boosdoener kon zijn.”

Op die resultaten werd de Tukey test losgelaten. De Tukey test is een statistische tool die de ‘best of best’ en de ‘worst of worst’ met elkaar vergelijkt.

M. Hendrickx: “Heel wat mensen deinzen terug voor Six Sigma omdat ze denken dat ze er de tijd en de tools niet voor hebben. De Tukey test bewijst dat het mogelijk is met een vrij simpele methode goede statistieken te maken. Wij hebben onze zes beste en onze zes slechtste tijden samengevat. Daar hebben we dan bijgezet wat er op dat moment precies gebeurd is. De Tukey test stelt dat als het cijfer kleiner is dan zes bij de eindtelling, die factor te verwaarlozen is. Is het getal groter, dan is er een hoge statistische impact. Zo bleken het vervangen van de riemen en de leverancier van het targetmateriaal gelukkig geen invloed te hebben op de opstarttijd. Ook het openstellen van bepaalde zones aan de atmosfeer had geen impact, hoewel we dat wel hadden verwacht. Wel een invloed had het vervangen van het aantal kathodes, tubshields en rollers (O-ringen).”

Tijdens de daaropvolgende brainstormsessie kwam naar voren dat de ‘conditie van de coater’ beter moest. Specifieke parameters werden gelogd en er werd een actieplan opgesteld op basis van PDCA (Plan, Do, Check, Act). Zo moesten de kathodes beter werken en moesten de diffusiepompen beter kunnen afkoelen.

M. Hendrickx: “Daarop hebben we de koelcapaciteit verbeterd en een alarm ingesteld wanneer het koelwater de 25 graden overschrijdt. Dat leidde tot een stabiele koeltemperatuur en minder onverwachte ‘downtime’. Daarnaast hebben we de werkmethode van de diffusiepompen herbekeken, wat ook bijdroeg tot een stabiele temperatuur en een betere pompcapaciteit.”

Verder was het noodzakelijk om de conditie van de coater beter te gaan opvolgen. “Daarbij hebben we instrumenten die we al in huis hadden gebruikt om specifieke zones van de coater te monitoren”, vertelt Matthew Hendrickx. “Toen konden we effectief vaststellen dat een aantal zaken de opstarttijd negatief beïnvloedden, met name defecten, lekken en scheuren in onderdelen van de coater. Ook de hoeveelheid vervangen materiaal tijdens het onderhoud speelt een rol. Positief voor de opstarttijd was de verbeterde vacuümkwaliteit, waarbij de koelwatertemperatuur wordt gecontroleerd en de temperatuur van de diffusiepompen beter wordt gereguleerd. We hebben toen ook ontdekt dat de optimale conditie van de coater zich weerspiegelt in het watergehalte. Het was dus ook belangrijk om dat waterpeil goed op te volgen. We konden het ‘go’ en ‘no go’ moment dus laten afhangen van het watergehalte. Dat liet ons ook toe de conditie van de coater veel beter te benoemen.”

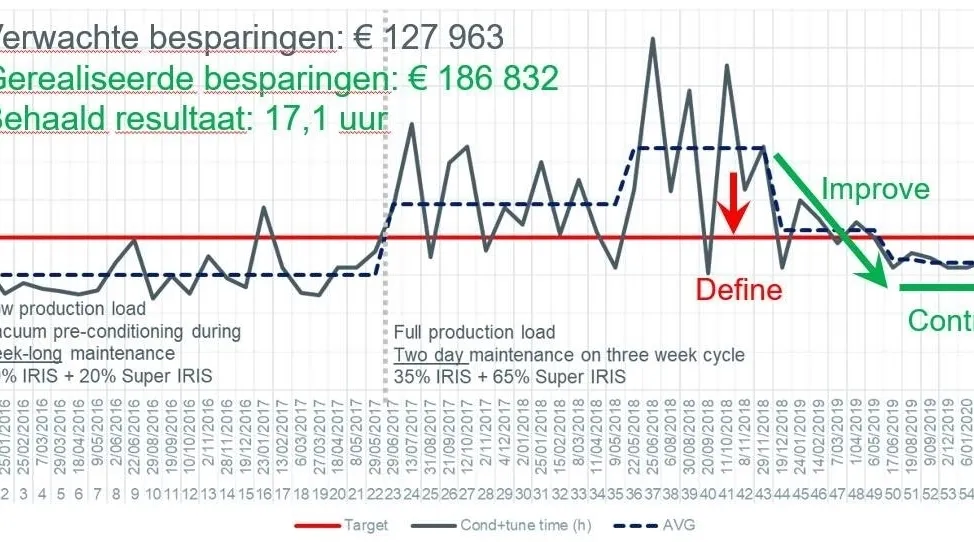

Zo slaagde AGC Mol Coater erin de opstarttijd terug te dringen tot ongeveer 17 uur, wat zelfs onder de beoogde 20 uur ligt. Die hogere ‘uptime’ en de grotere beheersbaarheid van de kosten zijn van grote waarde voor het bedrijf. AG Glass Europe hoopte 128.000 euro te kunnen besparen door de onderhoudstijd drastisch in te dijken. Maar door de kortere opstarttijden en de grotere responsiviteit tegenover de klant kon het bedrijf in werkelijkheid bijna 187.000 euro uitsparen (zie figuur). “Belangrijk is wel dat we na de verbeterslagen nog heel wat tijd gestopt hebben in de controlefase, zodat we zeker waren dat we het aangepaste proces helemaal beheersten”, klinkt het. “Tot vandaag slagen we erin de opstartduur rond de 17 uur te houden. We kunnen dan ook stellen dat het probleem van de lange opstarttijden definitief is opgelost.”

Intussen heeft de DMAIC-methode AGC Mol Coater geholpen om nog andere problemen op lange termijn op te lossen. “Telkens weer zijn we tot blijvende oplossingen gekomen”, besluit Erik Maes. “Dat heeft ook het vertrouwen van onze medewerkers gesterkt. Ze zien dat de oplossingen die we brengen duurzaam zijn. We zijn nu ook beter gewapend voor de komst van innovatieve coatings die ons in staat stellen het hoofd boven water te houden. Uiteraard zoeken we soms nog wel naar praktische oplossingen voor praktische problemen. Daar helpt PDCA bijvoorbeeld prima bij. Maar als het gaat om diepere problemen met verregaande consequenties, zorgen goed onderbouwde oplossingen op basis van DMAIC voor veel meer winst en minder frustraties.”

TC

Extra info bij het artikel

AGC Glass Europa belicht

AGC Glass Europe is de Europese tak van AGC Glass (Asahi Glass Company), de grootste vlakglasproducent ter wereld. AGC Glass Europe produceert, verwerkt en verdeelt glas voor de bouw en industrie (buitenbeglazing en interieurglas), de autosector (origineel en vervangglas) en de solar-industrie. Het bedrijf heeft zijn hoofdzetel in Louvain-La-Neuve. De klant- en marktgerichte organisatie beschikt over een uitgebreid netwerk voor de productie, verwerking en distributie.

De fabriek in Mol huisvest meerdere productieactiviteiten:

- Float: in deze productie-eenheid worden grondstoffen gesmolten en via een aaneenschakeling van processtappen tot vlakglas getransformeerd.

- Vertec: verwerkt de glasplaten die Float heeft geproduceerd tot producten voor hoogtechnologische toepassingen in de automotive en medische sector alsook draagbare elektronische toestellen.

- Kempenglas: produceert isolerende beglazing voor zowel de residentiële als de projectmarkt.

- Coater: hier worden op het in Mol geproduceerde glas flinterdunne metaallaagjes aangebracht voor toepassingen in de automobielsector.