Aandacht voor relatie tussen mens en technologie

Audi Brussels wint Industrial Excellence Award voor digitale optimalisering van productieproces

In 2018 zette ook de Duitse luxewagenfabrikant Audi de stap naar elektrificatie van zijn gamma. De Belgische productievestiging in Vorst startte dat jaar de serieproductie op van de e-tron, Audi’s eerste volledig elektrisch aangedreven SUV. De impact van die elektrische transitie op de bedrijfsprocessen was aanzienlijk. Voor de succesvolle manier waarop Audi Brussels die uitdaging aanging, kreeg het filiaal begin dit jaar een prijs uitgereikt: de Industrial Excellence Award Belgium 2021.

Al meer dan een kwarteeuw – sinds 1995, om precies te zijn – beoordeelt de Industrial Excellence Award (IEA) de managementkwaliteit en het concurrentievermogen in de Europese industrie en dienstensector. De wedstrijd, georganiseerd door vijftien universiteiten en business schools uit Europa, omvat zowel nationale als internationale categorieën. Vorig jaar namen er in totaal twaalf landen aan deel. België, vertegenwoordigd door Vlerick Business School, deed toen voor het eerst mee. Als nationale winnaar van die eerste Belgische award kwam Audi Brussels uit de bus.

De editie 2021 van de wedstrijd stond officieel in het teken van ‘Digital Enterprise Strategy Innovation Top-down & Bottom-up’. Daarbij lag de focus specifiek op “de manier waarop digitaal geoptimaliseerde processen extra waarde kunnen creëren: hét model voor duurzame groei”, vertelt Ann Vereecke, professor Operations Management aan Vlerick Business School. De prijs, die ze op 17 januari persoonlijk aan de winnaar overhandigde, noemt zij “een mooie erkenning voor bedrijven die een duidelijke, consistente strategie combineren met uitmuntende operationele prestaties.” Naast die operationele uitmuntendheid bekroont de prijs ook de vele inspanningen die Audi Brussels al jaren levert in domeinen als digitalisering en duurzaamheid. In 2020 won de Belgische Audi-vestiging ook al de jaarlijkse Factory of the Future Award van Agoria: een vergelijkbare prijs voor maakbedrijven die via strategische transformaties belangrijke doorbraken realiseren.

Eigen batterijproductie

De voorganger van de Audi e-tron was de A1, een model met een klassieke verbrandingsmotor dat sinds 2010 exclusief in Brussel werd geproduceerd. “Het hoeft geen betoog dat er een heel groot verschil is tussen een Audi A1 en een Audi e-tron”, zegt Jan Maris, productiehoofd bij Audi Brussels. Om zijn eerste volledig elektrische model te kunnen produceren, moest Audi zijn bestaande fabriek in Vorst op twee jaar tijd volledig ombouwen: een make-over waar een prijskaartje van enkele honderden miljoenen euro aan vasthing.

Jan Maris: “Daarbij kwam dat we niet alleen de auto moesten bouwen, maar op dezelfde locatie ook onze eigen batterijen wilden produceren. Zo kreeg de productievestiging in Vorst er ook een gloednieuwe batterijproductieafdeling bij. Die beslissing om de batterij ter plaatse te produceren, hebben we genomen omdat het hier om een totaal nieuwe technologie ging. We wisten niet honderd procent zeker wat er op ons af zou komen en wilden meteen kunnen reageren als er zich een probleem voordeed. Wanneer je dat aan een leverancier overlaat en die leverancier iedere keer weer om aanpassingen moet vragen, kan het lang – soms te lang – duren. Dan verlies je kostbare tijd en geld.”

Talent om- en bijscholen

Wat bij die strategische beslissing ook meespeelde: door kennis in huis te houden, kun je niet alleen heel snel reageren, maar ook mensen in dienst houden. Gekwalificeerd, laat staan hooggekwalificeerd personeel vinden én houden is dezer dagen geen sinecure. We kunnen stilaan zelfs van een hardnekkig oud zeer spreken. “Toen we de komst van de e-tron naar Vorst aankondigden, bleken sommige collega’s in eerste instantie ongerust”, vertelt Erik Prieels, die bij Audi Brussels verantwoordelijk is voor Human Resources, Organisatie & Compliance. Als voorbeeld haalt hij een vijftigtal gespecialiseerde profielen aan die in de ‘paint shop’ of lakstraat instonden voor het schilderen van het dak van de A1, inclusief onderdelen zoals de typische gekleurde dakcontrastboog waarmee de Audi e-tron niet is uitgerust.

Intussen zijn die medewerkers omgeschoold tot batterijbouwers. “Tussen 2016 en 2019 hebben we ongeveer 900.000 uren training en bijscholing gegeven aan onze mensen, zodat ze helemaal klaar waren voor de productie van de e-tron”, beklemtoont Erik Prieels. “Naast nieuwe basisvaardigheden hebben we hun ook allerlei gespecialiseerde kennis en vaardigheden bijgebracht in innovatieve technologiedomeinen zoals robotica en automatisering.”

Ook in de opleidingen zelf integreerde Audi Brussels nieuwe technologie. Een voorbeeld is de HoloLens AR-bril (augmented reality): een bril waardoor je de ‘echte wereld’ ziet, aangevuld met digitale inhoud – autotechnische informatie, bijvoorbeeld – die aan de binnenkant van de glazen wordt weergegeven.

De sterke focus op het om- en bijscholen van het personeel met het oog op de toekomst was een van de voornaamste argumenten om Audi Brussels de Industrial Excellence Award toe te kennen. Die bijzondere aandacht voor de mens in relatie tot de technologie op de werkvloer resulteert ook in een nauwe betrokkenheid van de Audi-operatoren bij de automatiserings- en digitaliseringsprojecten van hun bedrijf.

Investeren in cobots

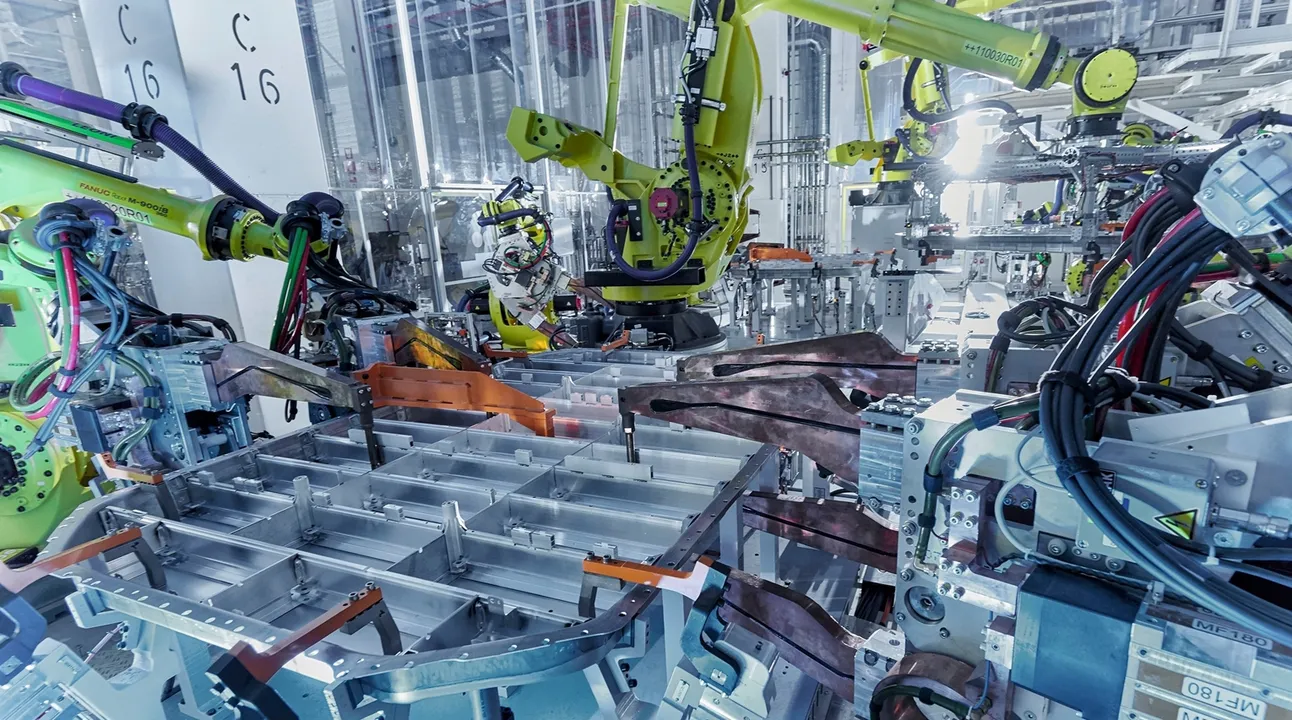

Dat Audi in Vorst nog steeds zo’n drieduizend mensen tewerkstelt, neemt overigens niet weg dat er op die sterk geautomatiseerde productiesite al vele honderden robots aan de slag zijn. Daar zijn de laatste jaren ook een aantal collaboratieve robots of cobots bijgekomen. Zij ondersteunen hun menselijke collega’s bij het uitvoeren en/of controleren van bepaalde taken, zoals lassen en lijmen.

J. Maris “Terwijl de carrosserie van een Audi A1 nog integraal uit staal bestond, gebruiken we voor de Audi e-tron een mix van staal en aluminium. De batterijbehuizing is zelfs volledig in aluminium uitgevoerd. Daarom hebben we ook nieuwe lastechnieken moeten introduceren. Met name het lassen van de batterijbehuizing is een uitermate gecompliceerd proces. Daarbij zetten we honderden robots in om een batterij van heel hoge kwaliteit te kunnen produceren. In een eerste fase gebruiken we onze cobots om die kwaliteit te controleren. Zo voeren de cobots een optische controle van de lasnaden van het batterijhuis uit en meten ze de sterkte van de hechtingen. In een tweede fase willen we de cobots ook verbinden met de lasstations zelf. Door vervolgens ook de lasparameters mee te geven, hopen we uiteindelijk tot een zelfcorrigerend systeem te komen.”

Op een vergelijkbare manier optimaliseerde Audi Brussels het verlijmingsproces voor bepaalde carrosserieonderdelen zoals de motorkap, de koffer en de deuren. Bij de e-tron bestaan die ook volledig uit aluminium. Vroeger controleerden menselijke operatoren de integriteit en stabiliteit van die verlijming aan de hand van een eenvoudige visuele inspectie. Helaas vereiste zo’n inspectie dat je de bewuste carrosserieonderdelen demonteerde, zodat de controle een vrij destructief karakter kreeg. “Vandaag zetten we voor die controle eveneens een cobot in. Dankzij een speciaal ontwikkelde sensor, gebaseerd op ultrasone golven, kan die geavanceerde robot op een niet-destructieve manier controleren of de correcte dosis lijm gebruikt is”, klinkt het.

Ook hier gaat het opnieuw om de eerste fase van een project en is het de bedoeling de cobot in een tweede fase met de lijminstallatie zelf te verbinden, om zo een zelfcorrigerend systeem te creëren. “Met dit project hebben we op jaarbasis nu al dertig ton schroot vermeden, wat ons een aanzienlijk financieel voordeel oplevert. Tegelijk hebben we onze CO2-uitstoot met nog eens achttien ton kunnen verminderen. Er is onmiskenbaar ook een ecologische winst”, merkt Jan Maris op.

AGV’s ondersteunen modulaire productie

Audi Brussels introduceerde ook een nieuw productieproces in zijn assemblagelijnen. “Omdat de Audi e-tron een totaal nieuw product was, waren ook daar veel en snelle veranderingen te verwachten”, realiseerde Jan Maris zich. “We hebben ons erop voorbereid met een techniek die de modulaire montage wordt genoemd.”

Ook AGV’s (automatisch geleide voertuigen) maken integraal deel uit van dat vernieuwde productieproces. “En niet alleen om een vlotte aanvoer van onderdelen te verzekeren. Zo hebben we zelfs werkstations op AGV’s geïnstalleerd om op een snelle en flexibele manier allerlei plotse, onverwachte veranderingen het hoofd te kunnen bieden. Om een idee te geven van de graad van wendbaarheid die we daarmee bereiken: in maart 2020, tijdens de eerste covidlockdown in ons land, hebben we ons productieplatform in één enkele dag aangepast om prototypes van klinische ventilatoren voor de medische sector te assembleren.”

Naast dat productieplatform zet Audi Brussels de AGV’s ook in voor pure transportdoeleinden en ter ondersteuning van zijn logistiek. Een interessante nieuwigheid is ten slotte ook de Audi Fleet Manager: een centraal beheerplatform dat tot 44 AGV’s automatisch kan aansturen langs vier onafhankelijke circuits.

Voorbeeldfabriek

‘Voorsprong door techniek’ luidt niet voor niets de bedrijfsslogan van Audi. Maar om die belofte te kunnen waarmaken, moet je de vereiste technologie natuurlijk wel eerst toegeleverd krijgen. Zoals veel andere maakbedrijven had ook Audi Brussels de voorbije jaren te lijden onder de coronacrisis, zeker toen die ook nog eens bleek uit te groeien tot een logistieke crisis. “Ondertussen kunnen we door een voor ons gunstige verdeelsleutel van elektronische componenten onze productie wat beter plannen”, vertelt Jan Maris.

Ten slotte geldt Audi Brussels sinds 2018 als de eerste CO2-neutrale productiesite binnen de Audi Groep. Samen met de Audi-vestiging in het Hongaarse Györ, die sinds 2020 CO2-neutraal is, dient Audi Brussels als voorbeeld voor alle andere Audi-fabrieken, die tegen 2025 eveneens CO2-neutraal moeten zijn. “Dat wij hier enkel honderd procent elektrische wagens bouwen, zoals de e-tron en de e-tron Sportback, maakt ons bovendien tot voorbeeldfabriek voor het doel dat Audi tegen het begin van het volgende decennium wil realiseren: enkel nog volelektrische wagens bouwen in CO2-neutrale fabrieken”, besluit Jan Maris.