OTM-Zenith: ‘Dagelijks 700 orders over verschillende routes; PROPOS kan dat aan’

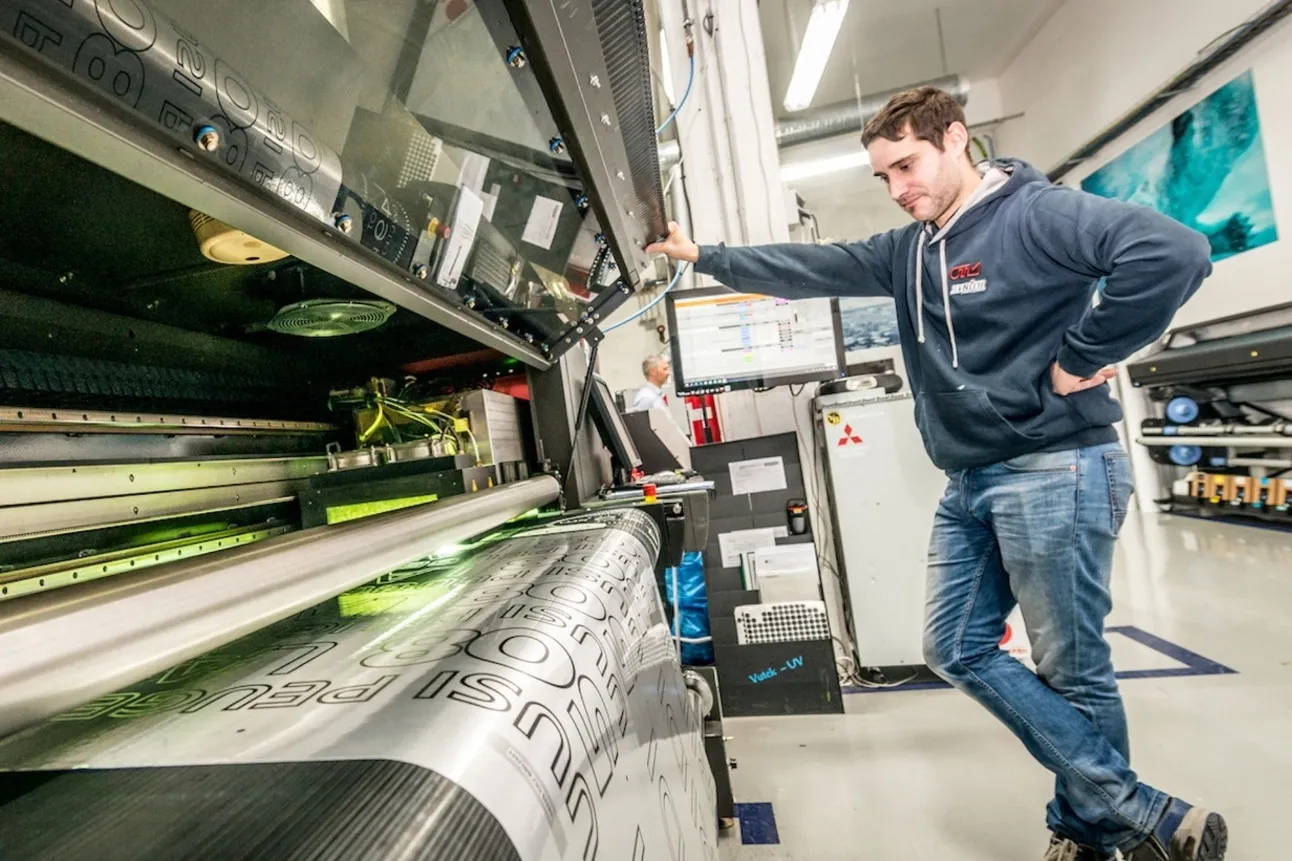

OTM-Zenith uit Brussel is Belgisch marktleider in het bestickeren en decoreren van machines, voertuigen en gebouwen. Denk daarbij aan signalisatiemateriaal voor ambulance- en politiewagens, maar ook decoratieve en functionele materialen voor de automotive industrie en machinebouwers. Daarnaast is OTM de leverancier van de officiële Belgische kentekenplaten. Dagelijks zijn zo’n 700 orders in productie, in variërende groottes, over verschillende stappen. ‘Dan heb je een systeem nodig dat zo’n volume aankan’, benadrukt Managing Partner Kurt Persoons.

Stappenproductie

PROPOS bewijst zichzelf al jaren in de maakindustrie: van metaal- en plaatbewerking tot glas- en interieurbouw. Maar dat zijn niet de enige maakbedrijven met een stappenproductie. PROPOS bleek namelijk ook de ideale oplossing voor de high-mix low-volume productie van drukkerij OTM-Zenith, zo vertelt Persoons: ‘Ons proces is vrij complex. Je denkt ‘een sticker is een sticker’, maar dat is absoluut niet het geval. We hebben bijna 200 verschillende grondstoffen. Voor elk soort toepassing een ander soort vinyl. De producten worden digitaal of middels zeefdruk geprint en volgen daarna verschillende stappen: lamineren, uitsnijden, uitpellen, assembleren en verpakken.’

High-mix low-volume

Met PROPOS wil het bedrijf de doorlooptijden verkorten met meer inzicht in de status van orders, bewerk- en wachttijden en duidelijke prioriteiten op de vloer. Dat was nodig door de enorme groei in productieorders na de fusie tussen OTM en Zenith. Operations Director Véronique Lorenzi vertelt: ‘Voorheen werkten we met een verouderd planningssysteem, balkjes schuiven. Vijftig balkjes, dat ging nog wel, maar 700? Daar viel niet tegenop te plannen. Elke order heeft bovendien vier of vijf stappen en ook nog eens verschillende routes.’

‘Daar was onze planner de hele dag mee bezig, dat wilden we niet meer’, vervolgt Persoons. ‘Dan stond een machine stil, omdat de planner de blokjes niet kon aanpassen. We zochten dus een tool die honderden orders tegelijkertijd kan beheren en de doorlooptijd kan verkorten. We willen niet wachten om iets uit te voeren. Als we capaciteit hebben, willen we het kunnen doen. Dat past perfect bij PROPOS.’

Volautomatisch plannen

‘Bij andere planningstools kon je verschillende productiestappen inplannen, zodat je in de tijdlijn ziet wanneer je het op moet pakken,’ vertelt Persoons. ‘Maar als je elke dag zoveel orders hebt, dan is dat geen doen. PROPOS stuurt het geheel allemaal automatisch aan. Je hoeft eigenlijk geen handeling uit te voeren.’

Inzicht in doorlooptijd

Lorenzi: ‘Dankzij PROPOS hebben we beter zicht op het werk dat eraan komt en de productie-, instel- en wachttijden. We zijn ook flexibeler; als we in een bepaald proces te veel werk hebben, kunnen we makkelijk switchen. We hebben nu nog veel wachttijden gereserveerd om op tijd te kunnen leveren. Daar liggen dus veel verbeterpunten. Met de analyses uit PROPOS kunnen we de doorlooptijd aanzienlijk verkorten.’

Binnen drie maanden live

‘De implementatie verliep zó goed,’ vertelt Persoons enthousiast. ‘Vorig jaar zijn we overgestapt naar MS Dynamics Navision. Omdat PROPOS hier al een standaardkoppeling voor heeft, konden we al binnen drie maanden live. Met 60 man in productie en 700 orders continu ergens onderweg, zo’n wijziging doorvoeren. Dat vind ik een fenomenaal korte tijd. We plukken nu al de vruchten van die snelle implementatie.’

Real time inzicht

‘In ons proces is alles aan elkaar gelinkt’, vervolgt Persoons. ‘Een goede flow is enorm belangrijk. Vroeger waren we vaak te laat in productie. Dan hadden we niet genoeg tijd, of lag het product juist te lang stil. Met PROPOS zien we nu precies wat er gebeurt en kunnen we het probleem identificeren.’ Lorenzi haakt in: ‘De bewerkingstijden die in ons ERP- systeem staan kunnen we met PROPOS analyseren. Hoeveel tijd kost een bewerking? Zo kunnen we de benodigde capaciteit steeds beter inschatten.’ Ook op de vloer werd PROPOS met open armen ontvangen. Lorenzi: ‘Het is voor de mensen enorm handig. We hebben twee tot drie weken meegelopen om de mensen te laten wennen, maar het is zo eenvoudig in gebruik. Ze zagen dat het werk makkelijker werd.’

Data driven optimaliseren

‘We hebben nog geen cijfers, maar ik denk dat de leverbetrouwbaarheid met 30 of 40 procent is toegenomen,’ vertelt Lorenzi. ‘We zijn niet alleen meer op tijd, we kunnen ook proactief aan de slag.’ Met behulp van de data uit PROPOS wil OTM-Zenith meer analyses doen voor continue verbetering. ‘PROPOS geeft enorm veel inzicht voor procesverbetering. We willen nog verder optimaliseren: nóg kortere doorlooptijden en betere capaciteitsbezetting. Dat is de volgende stap.’

“Binnen drie maanden waren we live. Dat is fenomenaal snel. Daar plukken we nu al de vruchten van.”

Een verdere uitrol van procesverbetermethode QRM gaat daarbij helpen volgens Persoons: ‘Ik vind de QRM filosofie enorm interessant. Dankzij PROPOS, waar automatisch al QRM principes in zitten, heb ik de voordelen van de filosofie pas echt goed kunnen ervaren en ingezien dat dat heel goed voor ons is. Maar zonder PROPOS hadden we dat nooit zo goed kunnen toepassen.’

Guy Rogge, Printing manager

‘Voorheen rangschikten we de orders op de datum dat het af moest zijn, maar we waren vaak te laat,’ vertelt Printing Manager Guy Rogge. ‘Het was enorm lastig inschatten hoe lang een order echt duurde. Sommige orders kosten weinig tijd bij de zeefdruk, maar duren langer bij de nabewerking, en bij andere orders is dit andersom. Ook de insteltijden variëren per machine. Dat was moeilijk plannen en leidde vaak tot bottlenecks. We hadden geen zicht op wat er moest gebeuren en konden van tevoren ook niet bepalen: zoveel gaan we vandaag doen.’ Met PROPOS heeft OTM-Zenith die inzichten nu wel: ‘Er is in een korte tijd al zó veel resultaat. De prioriteiten zijn duidelijk. En niet alleen per afdeling, maar in het totaalproces. We zien een enorme progressie en dat neemt alleen maar toe. Dankzij de inzichten in PROPOS kennen we straks de exacte doorlooptijden per artikel en kunnen we meer analyses doen. Ik denk dat het binnen het jaar ècht gaat lopen.’

Mathias, productieplanner

‘Vroeger moesten we alle dossiers bekijken om te weten wat het dringendst was. Dat kostte enorm veel tijd én stress. Nu zijn de prioriteiten duidelijk. Dat geeft rust. In het begin waren de medewerkers nog afwachtend, verandering is altijd spannend. Maar al snel was iedereen mee. Het is fijn om op werk te komen en precies te weten wat er moet gebeuren.’

In de praktijk

“PROPOS stuurt de orders automatisch aan. Je hoeft eigenlijk geen handeling uit te voeren.”

‘De medewerkers beginnen altijd met de bovenste order,’ vertelt Lorenzi. ‘Als dat niet kan, bijvoorbeeld omdat er geen grondstof is, dan kunnen we dit blokkeren in PROPOS. Zo krijgen we sneller feedback. Van de vloer, maar ook naar klanten toe. Onze aankoopdienst en onze klanten weten zo precies waar ze aan toe zijn. Alles is traceerbaar: Hoe ver is het? Waar staat het? Wie heeft eraan gewerkt?’

Visueel management

Lorenzi vervolgt: ‘Op het moment hebben we gekozen voor meer werkcellen. We hebben zo’n tien werkcellen, met meer dan twintig PROPOS-schermen. Op de schermen hebben wij ook foto’s van de producten geïntegreerd. Elke week laten wij mooie kleurfoto’s van onze producten maken die wij in PROPOS zetten. Zo zien medewerkers precies hoe het product eruit hoort te zien. We hebben daarom gekozen voor grote schermen, zodat alles goed zichtbaar is.’

Custom apps

‘We maken gebruik van de mogelijkheid om verschillende custom apps in PROPOS te integreren. Zo hebben we een kwaliteitscontrole geautomatiseerd. Als er een probleem is met een product kunnen medewerkers dit zelf aangeven, waarna het geregistreerd wordt en de kwaliteitsafdeling een melding ontvangt. Die maakt dan direct de rapportering. Ook willen we het onderhoud van elke machine inplannen en hebben we meerdere apps in de testfase.’

Over OTM-Zenith

OTM-Zenith uit Sint-Agatha- Berchem, Brussel is de expert op het gebied van expert op het gebied van bestickeren en decoreren van machines, voertuigen en gebouwen. Met 60 jaar ervaring staan zij aan de top van de Belgische markt. Niet voor niets is het bedrijf als onderdeel van de OTM GROUP leverancier van de officiële Belgische kentekenplaten.

www.otm.be

www.zenith-auto.be