Innovaties met oog op maximale flexibiliteit

Knapp belicht evoluties op vlak van warehouseautomatisering

Meer en meer bedrijven beslissen om hun magazijn gedeeltelijk of volledig te automatiseren. Niet onlogisch, want leveranciers spelen met hun automatische systemen steeds beter in op wat de markt nodig heeft: snelheid en efficiëntie in combinatie met een hogere flexibiliteit. Een leverancier die de boodschap heeft begrepen, is Knapp. Sales director Werner De Swaef schetst aan de hand van de meest recente ontwikkelingen welke meerwaarde automatische systemen bedrijven vandaag kunnen bieden als het om opslag en picking gaat.

Dat automatische magazijnsystemen minder rigide worden, zorgt ervoor dat het huidige aanbod zich eigent voor een alsmaar bredere waaier van bedrijven. Doordat veel systemen zich intussen bewezen hebben in de markt, staan bedrijven er ook meer voor open. Nu veel magazijnen het moeilijk krijgen om voldoende geschikt personeel te vinden binnen een aanvaardbare afstand, wordt automatisering nog aantrekkelijker. Voor zich spreekt pakweg het gebied rond de E313, waar bedrijven als Nike heel wat van de beschikbare arbeidskracht opeisen. Zelfs logistieke dienstverleners wagen zich – in samenspraak met hun klanten – tegenwoordig steeds vaker aan flexibele automatische systemen. In combinatie met de aantrekkende economie zorgt dat ervoor dat de markt van de magazijnautomatisering bloeit zoals nooit tevoren.

“De ontwikkeling van nieuwe producten bij Knapp vindt plaats bij ons moederbedrijf in Oostenrijk. Doordat behoorlijk veel in R&D wordt geïnvesteerd, volgen de innovaties zich in sneltempo op”, begint Werner De Swaef. “Daar plukt ook de Benelux-organisatie de vruchten van. We kunnen gerust stellen dat we de laatste vijf jaar onze positie in deze markt hebben bestendigd. Zo zijn we van drie lokale medewerkers naar een team van maar liefst 32 mensen geëvolueerd. Dat heeft niet enkel te maken met de evolutie van onze systemen, maar ook met het feit dat we de Benelux-markt nu meer lokaal benaderen en daardoor eveneens een meer lokale service kunnen bieden. Voor 2010 waren we als aanbieder bovendien vooral op de farmaceutische sector gericht, terwijl je onze oplossingen nu in veel meer sectoren aantreft, denken we maar aan e-commerce, general retail, food retail en fashion. We spelen dan ook veel meer in op de noden van diverse sectoren.”

De OSR Evo shuttle: hoge throughput en compacte opslagcapaciteit in één systeem

De nieuwste ontwikkelingen op het vlak van automatische opslagsystemen binnen Knapp is de OSR Evo(lution) Shuttle.

W. De Swaef: “Onze ‘klassieke’ OSR – wat staat voor Order Storage & Retrieval system – is al lang een gevestigde waarde in de markt. Kenmerkend voor dat systeem is een extreem hoge uitslagcapaciteit. Die is te danken aan shuttles die zich zeer snel in de gangen voortbewegen en de opslagbakken verzamelen. Vervolgens brengen de shuttles de orderverzamelbak naar de lift, die de bak naar beneden brengt om hem daarna via een conveyorsysteem naar het werkstation uit te sluizen. De nieuwe OSR Evo Shuttle is eigenlijk een systeem dat de brug slaat tussen de bestaande OSR en de kracht van onze YLOG-Shuttle. Die laatste is een even flexibele, maar minder snelle oplossing die niet enkel in de gangen maar ook tussen de gangen kan bewegen en via een lift van niveau kan switchen.”

“Bij de OSR Evo Shuttle kan de shuttle van gang veranderen door zijn speciale wielen maar hij blijft wel steeds op hetzelfde niveau, zoals bij de OSR. De nieuwe OSR Evo heeft het voordeel dat je kunt starten met minder shuttles dan bij een klassieke OSR, wat een gunstige impact op de prijs heeft. De shuttles via een lift transporteren zou het systeem meteen een pak trager maken”, legt Werner De Swaef uit. “Met de OSR Evo hebben we met andere woorden een automatisch opslag- en orderverzamelsysteem waarmee je een relatief hoge throughput kunt realiseren zonder dat je meteen een heel leger shuttles hoeft aan te schaffen. De (financiële) instapdrempel voor dit systeem is bijgevolg lager dan bij de traditionele OSR.”

Het nieuwe Evo-systeem is een verdere doorontwikkeling op de intussen vijftienjarige OSR, die Knapp nu de OSR Evo 1D noemt, terwijl de nieuwe variant voluit OSR Evo 2D heet.

W. De Swaef: “De OSR Evo 1D is nog altijd de meest geschikte oplossing in omgevingen die de hoogst mogelijke throughput vragen. De OSR Evo 2D is dan weer een mooie oplossing als een hoge opslagcapaciteit belangrijker is dan de snelheid. Als richtlijn kunnen we stellen dat we bij pakweg 1.000 of een lager aantal orderlijnen per uur eerder de Evo 2D naar voren zullen schuiven, met het grote voordeel dat, als de throughput groter wordt, dit eenvoudig ondervangen kan worden door shuttles bij te plaatsen. Heb je meer orderregels, dan kun je ofwel een OSR EVO 1D ofwel een 2D overwegen, afhankelijk van hoe belangrijk de snelheid versus de opslagcapaciteit is en welk bedrag je daarvoor initieel wil betalen. Voor een OSR EVO is tot 10.000 orderlijnen per uur kinderspel – Wehkamp behandelt er circa 12.000 met zijn OSR-installatie – maar er zijn ook installaties die daar ver boven gaan. De schaalbaarheid van het systeem is in dat opzicht een grote troef.”

De kracht van het werkstation

Als logisch verlengde van een efficiënt opslag- en uitslagsysteem, volgt het werkstation. Bij Knapp draagt die als naam het Pick-it-Easy werkstation. Zoals het de huidige moderne werkposten betaamt, besteedt de fabrikant bij de ontwikkeling van zijn werkstations de nodige aandacht aan ergonomie en een gesofisticeerd design. “Maar waar we vooral het verschil willen maken, is op het vlak van efficiëntie, die grotendeels afhangt van de configuratie voor de toepassing”, meent Werner De Swaef. “Het is aan ons om via een gedegen data-analyse de orderstructuur bloot te leggen en op basis daarvan de juiste configuratie te bepalen, wat uiteindelijk een optimale wisselwerking zal zijn tussen het shuttlesysteem, de werkposten en de software-aansturing.”

Een extra troef van het Pick-it-Easy werkstation is dat het niet alleen toelaat om in bakken of dozen te picken, maar dat er ook een droplocatie kan worden gecreëerd waarbij de goederen naar een Dürkopp pocketsorter worden uitgesluisd. “Dat houdt in dat een operator elk product in een van de pockets werpt die via een carrouselsysteem passeren. Dat systeem brengt de pockets vervolgens in de juiste sequentie naar de verpakkingsposten waar de orders worden verpakt”, legt Werner De Swaef uit. “Daardoor kunnen via het Pick-it-Easy werkstation zowel eenregelige e-commerce orders als grote leveringen voor winkels worden samengesteld. Een mooi voorbeeld van een organisatie die handig gebruikmaakt van de polyvalentie van deze ‘omnichannel werkplek’ is het outdoorbedrijf REI uit de VS.”

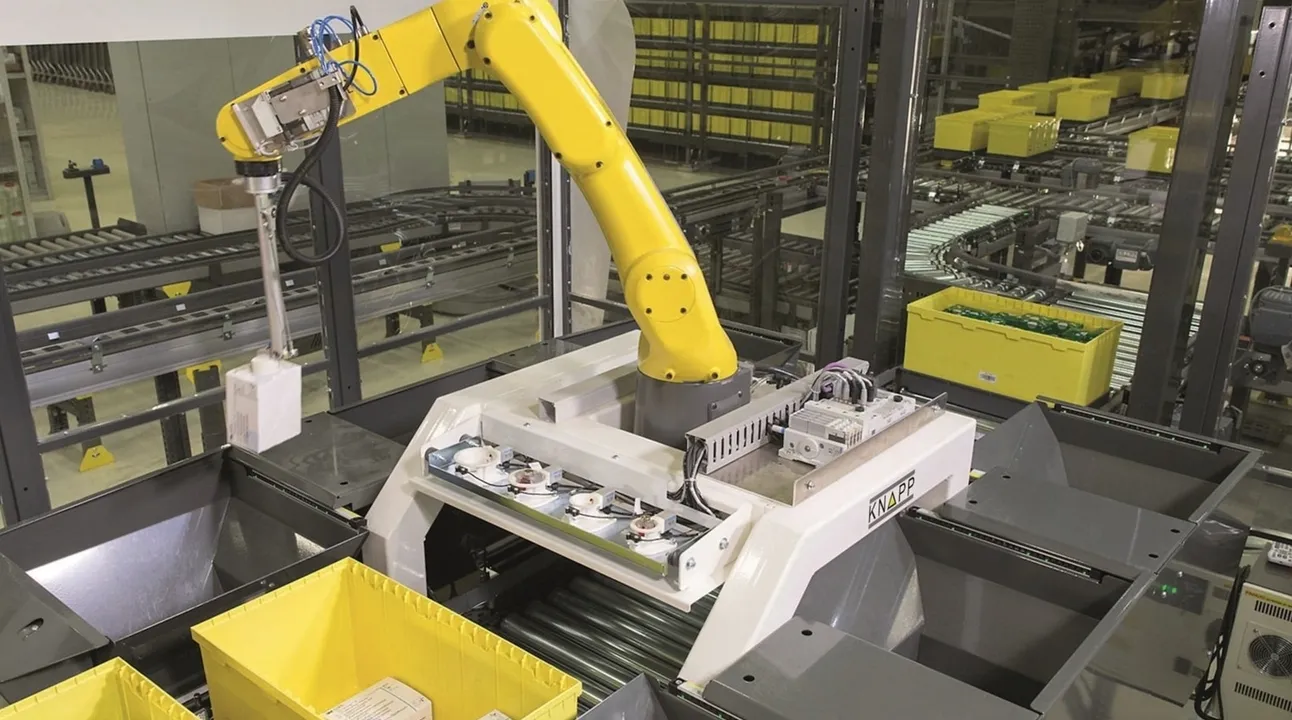

Supersnelle picking via robots

Verder staat Knapp al ver in de ontwikkeling van piece picking robots. Inpikkend op de trend naar toenemende robotisering, krijgt ook de Pick-it-Easy Robot van Knapp meer navolging. Het gaat hier om een volledig geautomatiseerde orderpickrobot, die aan het eind van een goods-to-person-installatie zelfstandig een groot aantal artikelen op het pickstation kan verzamelen.

W. De Swaef: “We hebben de Pick-it-Easy Robot een viertal jaar geleden ontwikkeld. Onze eerste klant die zijn goederen aan deze robot toevertrouwde, was Basiq Dental uit Oisterwijk. Intussen hebben we ook bij onder meer Novaltia in Spanje en bij Technilog in Duitsland de Pick-it-Easy Robot geïnstalleerd.”

Die pickrobot kan zo’n 1.000 à 1.200 picks per uur realiseren, wat anderhalf tot dubbel tot drie keer zoveel is van wat een manuele ‘goods-to-person’ orderverzamelaar aankan. Zeker in operaties waar de robot meerdere shifts na elkaar kan werken, is zo’n robotpicker het overwegen waard. In zulke scenario’s valt zo’n robot binnen de drie jaar terug te verdienen. Als de lonen in de sector hoog liggen, de kosten van fouten hoog zijn of wanneer het om dure producten gaat, speelt dat uiteraard ook in het voordeel van robotisering.

Toch hebben robots nog hun beperkingen. Dat komt vooral door de geometrie van bepaalde producten, die met de vaak gebruikte vacuümtechnologie niet altijd even vlot te behandelen zijn. Dat zorgt ervoor dat gerobotiseerde werkposten doorgaans aangevuld worden met werkposten waar een menselijke operator aan het werk is. “Dat is ook het geval bij Basiq Dental, waar niet het volledige assortiment door een robot kon worden behandeld. Nu bedient een robot een van de twee pickposten en een operator de andere”, illustreert Werner De Swaef. “Het gewicht speelt uiteraard ook een rol als beperking, al kunnen de robots steeds meer aan. Tegenwoordig kunnen ze vlot vier à vijf kilo tillen. Dat maakt de robottechnologie voor almaar meer producten interessanter. Bovendien kan de robot het product in kwestie ofwel in een bak laten vallen of kan hij het product stapelen. We verwachten dat robots in de toekomst alleen maar polyvalenter zullen worden.”

Open shuttles: flexibele transportassistenten

Hoewel Knapp niet de focus heeft zich als traditionele leverancier van AGV’s (Automated Guided Vehicles) te profileren, heeft de organisatie als uitbreiding op het pickstation ook een automatische transportoplossing ontworpen die bijvoorbeeld een continue afvoer van producten naar de expeditiezone kan garanderen.

De zogenaamde Open Shuttle werkt op basis van innovatieve zwermtechnologie en vrije navigatie, die is gebaseerd op omgevingsherkenning. Dat betekent dat de vloot voertuigen zelfstandig de transporttaken in de verschillende magazijngebieden op zich neemt. Door de intelligente routing gaan de voertuigen altijd aan het werk waar de achterliggende software werk heeft gespot. Via een dimensiescanner detecteert de Open Shuttle zowel statische als bewegende objecten, om daar vervolgens op een intuïtieve en flexibele manier op te reageren. Onafhankelijk van elkaar plannen ze de snelste route voor hun taken en zoeken ze ook alternatieve routes als de weg is geblokkeerd, zonder optische of fysieke hulpmiddelen. Dat garandeert eveneens een veilige en flexibele transactie met mensen en andere transportmiddelen.

De Open Shuttle is bruikbaar voor point-to-point-transport, voor transport tussen verschillende pickzones en als add-on voor pickstations. De Open Shuttle wordt bijvoorbeeld gebruikt bij Spar in Oostenrijk, Würth in Duitsland en Grene in Denemarken.

Op de vraag of augmented reality brillen bij Knapp ook in het rijtje beloftevolle technologieën voor het magazijn thuishoren, reageert Werner De Swaef eerder afwachtend. “Uiteraard hebben we ook al veel in die technologie geïnvesteerd, maar we merken dat die toch nog vaak in pilootprojecten blijft hangen”, klinkt het. “Naarmate die technologie verder evolueert, kan daar natuurlijk verandering in komen. Maar voorlopig merken we dat ze tegenover ander technologieën zoals voice nog te weinig toegevoegde waarde biedt.”

Optimalisering achter de schermen

Tot slot benadrukt Werner De Swaef dat niet alle innovaties even zichtbaar zijn. Toch wil dat niet zeggen dat ze geen grote toegevoegde waarde kunnen hebben.

W. De Swaef: “Zo hebben we in de loop van de jaren de traditionele OSR – die al sinds 2002 bestaat – steeds efficiënter gemaakt. De shuttles zijn beter in hun werk geworden en binnen de rekkenconstructie zijn we de bakken multiple diep en dichter bij elkaar gaan plaatsen, zodat de opslagcapaciteit nu een pak hoger ligt dan vijftien jaar geleden. Ook kunnen bakken van verschillende afmetingen of dozen direct behandeld worden. Daarmee kunnen we nu meer kubieke meter opslagruimte aanbieden binnen de standaardhoogtes. Doordat de shuttles en liften performanter worden, kunnen onze systemen trouwens ook hoger gaan zonder aan performantie in te boeten. Intussen bouwen we onze OSR-installaties met gemak 22 à 24 meter hoog. Die trend om nog hoger te gaan kan zich nog wel even doorzetten.”

Ook belangrijk in de context van magazijnautomatisering is de snelle evolutie van beeldherkenning en -processing. “Met name aan robotisering kan dat een boost geven. Tegenwoordig volstaan luttele milliseconden om een beeld te capteren van de bak waaruit de robot moet picken. Via een high speed camerasysteem wordt het opnamepunt zorgvuldig berekend. De combinatie met een snellere en betrouwbare beeldherkenning zorgt ervoor dat robots hun werk nog sneller kunnen uitvoeren”, klinkt het. “Ook op manuele pickstations en bij assemblageactiviteiten wordt beeldherkenning trouwens opvallend vaker gebruikt, vooral met het oog op een hogere kwaliteit en traceerbaarheid.”

Verder maakt achterliggende software het mogelijk om steeds efficiënter te werken. “Denken we maar aan onze PackMaster”, illustreert Werner De Swaef. “Die hebben we ontworpen met het oog op een betere stapeling binnen manuele pickomgevingen. Op basis van de productgegevens berekent die software het beste stapelpatroon en laat dat via een display aan de picker zien. Voorlopig is de PackMaster gericht op bemande werkposten, maar op korte termijn zal die software ook een bijdrage leveren op gerobotiseerde werkplaatsen.”