De trade-off van standaardisatie

Barco en Vlerick plaatsen platformbenadering in ander perspectief

Productverscheidenheid neemt toe. Leuk voor de consument maar een nachtmerrie voor supply chain managers. Zij moeten steeds complexere en duurdere logistieke ketens managen. Standaardisatie door het gebruik van productplatformen wordt vaak naar voren geschoven als een soort heilige graal. Maar is een platformbenadering steeds de beste oplossing? Vlerick-onderzoekster Maud Van den Broeke ontwikkelde voor haar doctoraatswerk samen met professors Robert Boute en Behzad Samii een model waarmee bedrijven kunnen bepalen hoeveel verschillende en welke platformen ze het best ontwikkelen voor welke producten. Barco’s Healthcare-divisie nam de proef op de som.

Het onderzoek naar de meest optimale platformbenadering maakt deel uit van het industriegedreven Europees onderzoeksproject Varies (variability in safety critical embedded systems). Dat project startte in 2012 voor een duur van drie jaar. Er namen 23 partners uit 7 landen aan deel. In België waren dat onder meer Vlerick Business School en Barco.

Barco hanteerde al langer een platformbenadering maar wilde zijn ideeën hierover graag aftoetsen aan een aantal objectieve maatstaven. “We streefden naar een manier van werken die ons minder afhankelijk zou maken van het aantal productvariaties op het vlak van voorraad, suppy chain flexibiliteit en de introductietijd voor nieuwe producten. Dat moest ons toelaten om een bredere markt te bedienen en tegelijk de operationele impact op onze organisatie te beperken”, legt Kristof Deneire, supply chain manager bij Barco Healthcare, uit.

Productplatformen?

Het platformconcept an sich verduidelijkt Maud Van den Broeke aan de hand van een voorbeeld uit de automobielindustrie, die typisch gekenmerkt wordt door een korte time-to-market en veel productvariëteiten. “Hoewel elk model zijn eigen look heeft, bevatten voertuigen van eenzelfde merkengroep gemeenschappelijke onderdelen, zoals een chassis, aandrijflijnen of elektronica. Hoe meer je kan standaardiseren, hoe minder complex de logistieke keten wordt. Vanuit die gestandaardiseerde platformen kan je dan de nodige varianten ontwikkelen.”

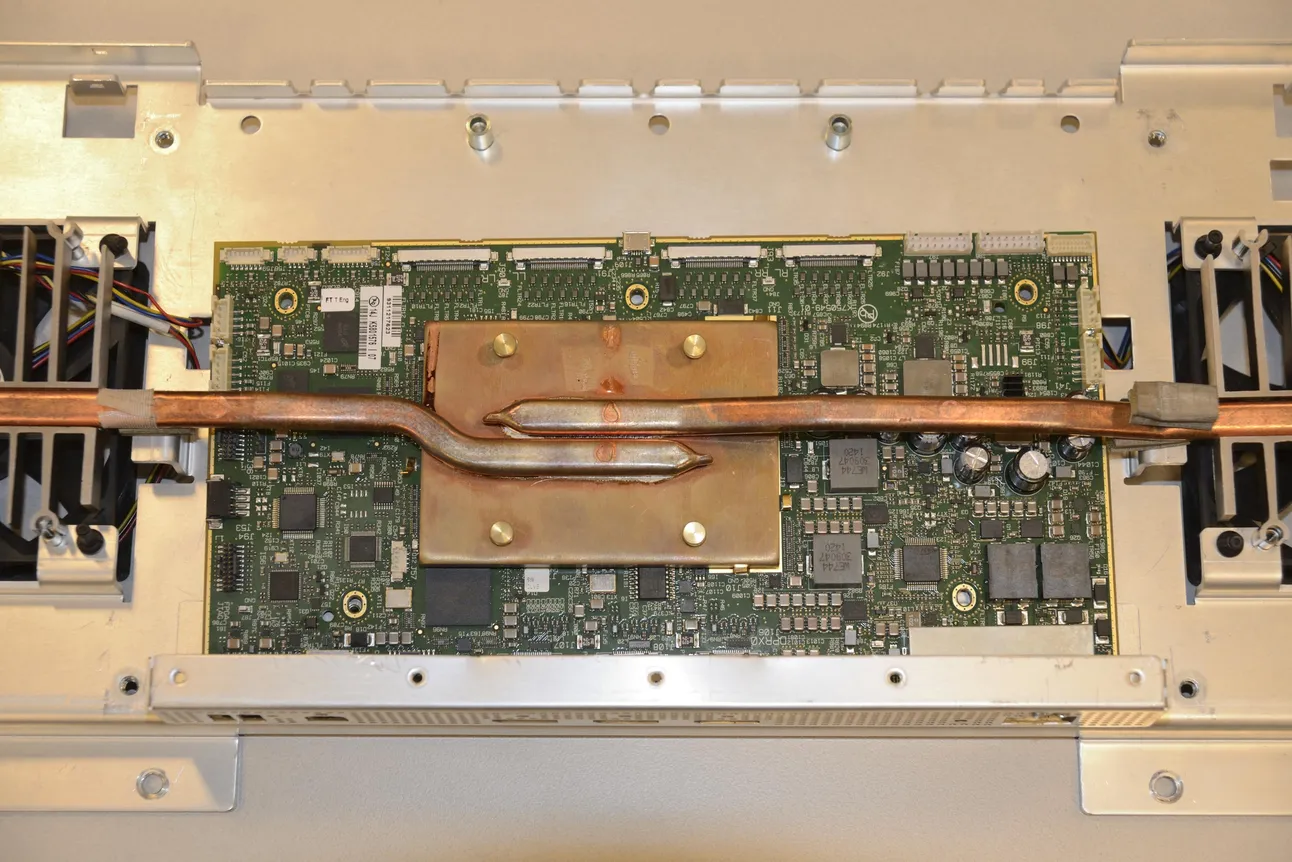

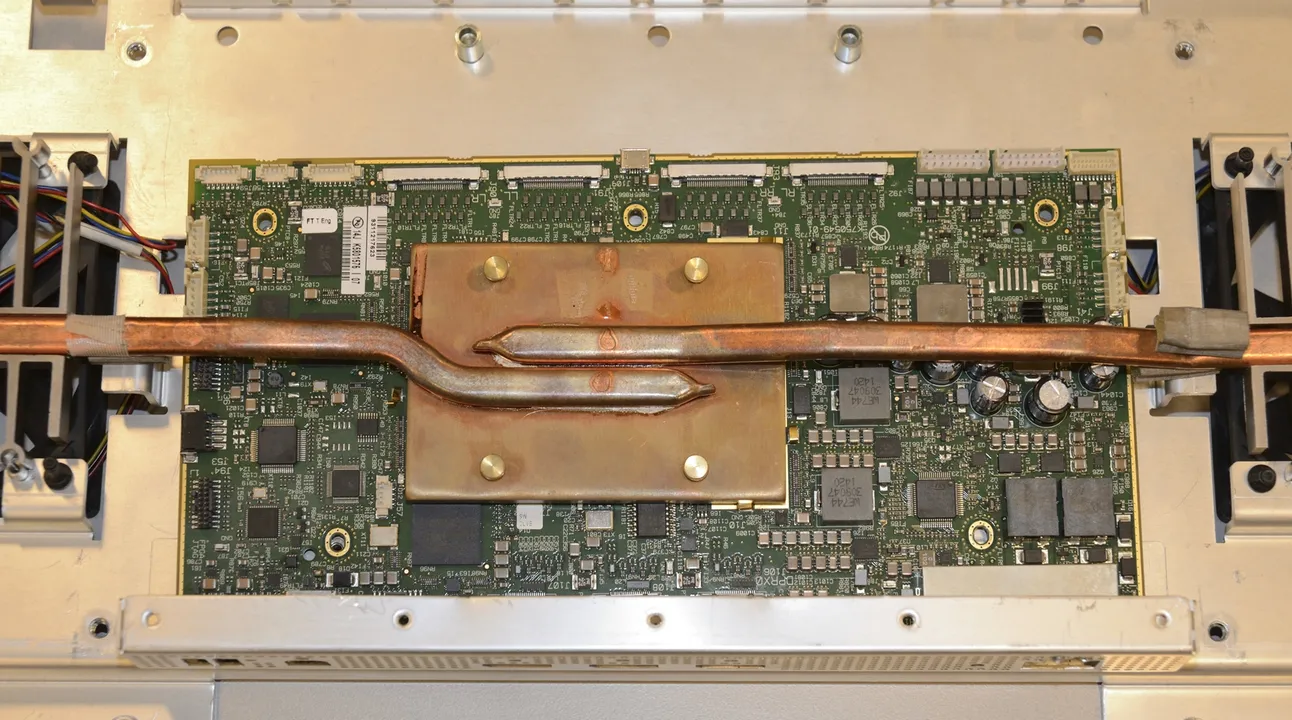

Van den Broeke definieert een productplatform dan ook als volgt: "Het is een gemeenschappelijke structuur waarvan een set van eindproducten kan worden afgeleid door het toevoegen van componenten." Bij Barco komt dit er op neer dat aan de printplaten, ook wel de moederborden genoemd, elektronische en mechanische componenten worden toegevoegd om tot medische beeldschermen te komen. De printplaat, op zich opgebouwd uit zowel elektrische schema’s, mechanische architecturen en elektromechanische componenten, is hier het productplatform.

Het pilootproject spitste zich toe op een subafdeling van de Healthcare-divisie, namelijk Diagnostic Imaging, die beeldschermen voor radiologen produceert. “We hebben zo’n twintig eindproducten: beeldschermen met een hoge en lage resolutie, kleuren- en grijstintmonitors, grote en kleine schermen, enz. De printed circuit board assemblies – printplaten met elektronicacomponenten – zijn onze belangrijkste platformen. Je zou ze kunnen vergelijken met motoren van auto’s. Eenzelfde motor kan worden ingebouwd in verschillende modellen, binnen bepaalde grenzen. Een motor die geschikt is voor een kleine stadsauto krijgt een SUV amper vooruit en omgekeerd, de motor van de SUV in een stadswagen monteren is onnodig duur. Bij ons stelde zich de vraag hoeveel elektrische schema’s we moesten ontwikkelen om de vruchten te plukken van hergebruik”, aldus Kristof Deneire. “Maar belangrijk om mee te geven is dat we de standaardiseringsvraag zowel hebben toegepast op SKU-niveau (Stock Keeping Unit), op het niveau van mechanische en elektronische componenten als op het niveau van het design (red. hergebruik van schema’s)."

De businesscase

Ook de onderzoeksvraag zelf was drieledig: is het gebruik van platformen voordelig, hoeveel platformen moet je ideaal hebben en welke producten moeten uit welke platformen worden afgeleid?

Om na te gaan of het gebruik van platformen voordelig is, ontwikkelde Maud Van den Broeke een model dat diverse productplatformscenario’s evalueert, gaande van volledige standaardisatie tot geen standaardisatie. “Het ene extreme is dat Barco voor alle eindproducten van Diagnostic Imaging een aparte elektronische printplaat ontwikkelt, het andere extreme is dat alle beeldschermen dezelfde printplaat bevatten, waarbij de componenten aangepast worden per model. Wanneer er teveel aanpassingen nodig zijn om de eindproducten te produceren, weegt dit door in de totale logistieke kosten en kan het voordeel van standaardisatie teniet worden gedaan. Het is dus belangrijk om de juiste balans te vinden. In sommige gevallen kan het nuttig zijn om veel te standaardiseren, maar in andere gevallen zien we het tegenovergestelde. We hebben zo’n transparant mogelijk beeld proberen te schetsen door alle kosten die gerelateerd zijn aan zo’n productplatform in kaart te brengen. Op die manier kun je te weten komen hoe ver standaardisatie precies moet worden doorgetrokken.”

In het model werden de ontwikkelings-, de aankoop- en bestel-, de voorraad- en de transformatiekosten meegenomen. Bij de voorraadkosten werden overigens ook de kosten meegenomen die veroorzaakt worden door voorraadtekorten, zowel voor platformen als voor extra componenten. “Ons model laat goed zien dat je platformkosten moet afwegen tegenover transformatiekosten. Hogere platformkosten hangen doorgaans samen met lagere aanpassingskosten en vice versa”, zegt Maud Van den Broeke. “De zwaarste kosten in het hele verhaal zijn de kosten die verbonden zijn aan het ontwerpen van de verschillende platformen en de afgeleide eindproducten. Eigenlijk moet je een soort hefboomeffect krijgen op de initiële investeringskosten, zoals voordelen in de aankoop door volumekortingen of een daling van de voorraadkosten door componenten te hergebruiken.”

“Het is zeer belangrijk om van bij de start een goed zicht te hebben op hoe je productportfolio er over drie jaar uitziet. Een nieuwe variant creëren die je niet voorzien had in je initiële platform is een echte dooddoener voor de transformatiekosten. Als het nieuwe product niet past binnen het platform zal de businesscase er logischerwijs niet goed uitzien. Anderzijds, als het nieuwe product mooi aansluit op het standaardplatform, ga je sneller de beslissing nemen om het product op de markt te brengen, want de ontwikkelingskosten zullen lager zijn. In die zin heeft de platformbenadering een grote impact op nieuwe productintroducties en de time-to-market”, vertelt Kristof Deneire.

Minder varianten, meer functionaliteit

Barco Healthcare gebruikte voor de start van het project al modulaire productplatformen. Via een kliksysteem kon een printplaat worden samengesteld uit verschillende gestandaardiseerde printplaatmodules. “We waren niet zeker of we het optimaal aantal platformen gebruikten en stelden ons ook vragen over de functionaliteiten die we al dan niet aan een platform moesten toevoegen”, zegt Kristof Deneire.

De Diagnostic Imaging-afdeling beschikte over zo’n zes varianten in printplaten, maar R&D ging ervan uit dat er optimaal drie platformen moesten zijn om de twintig eindproducten te produceren. De berekeningen volgens het nieuwe model bleken deze bevinding te ondersteunen.

K. Deneire: “Vroeger was dat eerder een filosofische discussie, maar nu kunnen we beslissen op basis van concrete cijfers. Op die manier creëer je een gedeelde visie, waarbij iedereen dezelfde keuzes steunt, namelijk degene die het beste zijn voor de volledige organisatie.”

Sinds 2008 zet Barco bredere teams in voor nieuwe productintroducties. Zo zit Kristof Deneire gemakkelijk vijf keer per week samen met projectleiders of managers van de R&D-afdeling, maar ook inkoop, service en productmanagement zijn hierbij betrokken. “Zo’n objectief model helpt wel om de supply chain impact beter te laten doordringen. Hoewel ingenieurs het liefst zo vrij mogelijk zijn bij het ontwerpen van nieuwe designs, volgen vandaag ook de R&D-managers de standaardiseringsbenadering. Voor hen is het overigens ook een goede manier om hun middelen beter te managen.”

Niet enkel het aantal platformen, maar ook de functionaliteit die zo’n een printplaat moet bevatten, kan stof zijn voor discussie. Barco Healthcare besloot daarin een top-downbenadering te hanteren en ontwikkelde eerst het high-endplatform om van daaruit platformen met minder hoge eisen en functionaliteit te ontwikkelen.

K. Deneire: “Het nadeel van de top-downbenadering is dat de kosten iets hoger kunnen uitvallen voor goedkope producten, maar anderzijds is het wel gemakkelijk om de toeters en bellen van je high-endproducten mee te nemen naar je onderste productklasse. Dat stimuleert de innovatie in je producten.”

“Bij onderdimensionering – de down-topbenadering – kan je platform niet alles wat je product zou moeten kunnen. Daardoor moet je tijdens de customizatie nog meer functionaliteit toevoegen, wat een negatieve impact heeft op de transformatiekosten. Doorgaans kom je wel tot goedkopere producten, maar je productaanbod zal minder innovatief zijn”, vult Maud Van den Broeke aan.

Snellere time-to-market

Door het ontwerpen van drie nieuwe productplatformen kon de afdeling Diagnostic Imaging haar time-to-market met 40% verbeteren.

K. Deneire: “Het vergde twee jaar tijd om het eerste moederbord te ontwerpen en een eerste product te introduceren. Maar alle afgeleiden ervan kunnen we in enkele maanden tijd in de markt zetten. Het vraagt dus een grote initiële investering, maar eenmaal op dreef maakt het de organisatie veel wendbaarder.”

Kristof Deneire verwacht dat ze de standaardprintplaten zo’n 3 tot 5 jaar zullen gebruiken, vooraleer ze aan vervanging toe zijn. “Je hebt daar natuurlijk een onzeker marktaspect. Stel dat er opeens een compleet nieuwe technologie uitkomt, die het platform niet aankan, dan moeten we opnieuw investeren. Maar dat is moeilijk te voorspellen omdat hier ook het macro-economische aspect meespeelt. Wanneer het economisch minder goed gaat, rationaliseren leveranciers hun producten, waardoor je ofwel grote last time buys moet doen, moet herdesignen of een volledig nieuw platform moet ontwikkelen.”

“Geïnspireerd op die problematiek ontwierpen we ook een simulatiemodel dat de houdbaarheid van productplatformen voorspelt. Het eerste ontwerp neemt veel tijd in beslag, maar daarna kan je er snel afgeleiden van maken. Anderzijds, hoe langer een platform meegaat, hoe meer obsolete het productplatform wordt en dat gaat dan weer ten nadele van de time-to-market. Wij berekenen waar het kantelpunt ligt of wat dus de optimale leeftijd is voor een platform”, voegt professor Robert Boute toe.

“Ik denk dat voorheen de ontwikkel- en introductiekosten toch onderschat werden. Ze maken nochtans zo’n belangrijk onderdeel uit van de totale kosten. Door het project met Vlerick zijn we onze R&D-middelen veel beter gaan gebruiken. In combinatie met een ander project dat meer toegespitst was op productiekosten, zien we dat we nu vrij snel goedkope modellen kunnen fabriceren. Dat heeft er onder meer toe geleid dat we vandaag beeldschermen in België maken, die we vroeger in het Verre Oosten zouden hebben laten produceren. Als je kunt aantonen dat het vanuit kostenoptiek interessant is om in de eigen regio te produceren, waarom zou je het dan niet doen? Je hebt daarnaast ook het voordeel dat anderen niet weglopen met je kennis en doordat er geen zeevracht nodig is, ben je flexibeler als organisatie”, meent Kristof Deneire.

Flexibiliteit als grootste troef

Kristof Deneire ziet de toegenomen flexibiliteit als het grootste voordeel van het hele project. “Doordat er heel veel hergebruik is van SKU’s, kunnen we een grote verandering in de vraag veel sneller bijbenen. Is er veel vraag naar het ene product en minder naar het andere, dan kunnen we gemakkelijker switchen. Minder moederborden maakt het gemakkelijker: als de beide eindproducten toch op hetzelfde moederbord geënt zijn, moet je het maar uit stock nemen. Maar het wisselen tussen het produceren van verschillende eindproducten is ook eenvoudiger geworden door standaardisatie in de componenten en de designs. We trokken het hergebruik zo laag mogelijk door in de keten, want de grote doorlooptijden zitten net op de componenten. Door dezelfde componenten te gebruiken, kan je ook eenvoudiger obsolete voorraad vermijden.”

De elektronische componenten maken de hoofdbrok in de kostenberekening, maar ook de mechanische componenten werden onder het licht gehouden.

K. Deneire: “Vroeger tekenden we per type beeldscherm een omkasting. Door van bij het design in het achterhoofd te houden dat de omkasting voor meerdere types schermen aangepast moet kunnen worden, heeft R&D veel minder werk om het mechanische platform te herschalen als er een nieuwe schermafmeting nodig is. De productie doet er ook zijn voordeel bij. Als bijvoorbeeld de gaten om de omkasting vast te zetten bij elk type min of meer hetzelfde zijn, is er minder kans op fouten in ons productieproces.”

Om het hergebruik van componenten te stimuleren, stelde Barco Healthcare voor complexe componenten – bijvoorbeeld elektronische voedingen – een verantwoordelijke aan. “Ieder nieuw product dat een voeding nodig heeft, zal op het bureau van de verantwoordelijke belanden. Deze heeft er dus alle baat bij om zoveel mogelijk producten te hergebruiken”, vertelt Kristof Deneire.

Lessons learned

Doorheen het traject merkte Barco dat de standaardisatie van de productplatformen vooral uitgespeeld kan worden bij eindproducten met een negatief gecorreleerde vraag.

K. Deneire: “Hoe beter het ene product verkoopt als het andere product slechter verkoopt, hoe beter het is om met een gestandaardiseerd productplatform te werken. Bij producten met een positief gecorreleerd vraag is er een stuk minder winst te behalen en is het misschien ook logischer om er voor te kiezen om ze niet op dezelfde SKU’s te enten. Daarnaast is het belangrijk om elke situatie afzonderlijk te evalueren. Zo wilden we onlangs twee productlijnen samenbrengen op één platform, maar aan de productzijde zou dit tot 10% kostenverhoging leiden. Via het nieuwe model konden we ook de platformwinsten berekenen, maar deze waren in dit geval lager dan de extra kosten. We hebben dan ook beslist er van af te zien.”

Het streven naar een objectieve validatie van de standaardisatie wordt stilaan opgepikt door andere afdelingen van het bedrijf. “We zijn erin geslaagd om de discussie te vertalen in euro’s, waardoor we beter onderbouwde en objectieve beslissingen kunnen nemen. Dat is uiteindelijk de allergrootste verdienste van dit onderzoek”, besluit Kristof Deneire.