Inkijk in een planningmake-over

Melexis hertekent planningsprocessen en rolt Oracle VCP uit

Melexis, producent van sensoren en semiconductors, zag de complexiteit van zijn supply chain processen de voorbije tien jaar sterk toenemen. Na een analyse werd de supply chain organisatie stap voor stap getransformeerd en kon ook een transparante planningstool niet achterwege blijven. In juli 2015 ging de demand planning van Oracle VCP live. Dit jaar volgen de materiaal- en capaciteitsplanning (MPS/MRP), orderconfirmatie en voorraadbeheer. Voor 2017 staan S&OP en de gedetailleerde productieplanning op het programma.

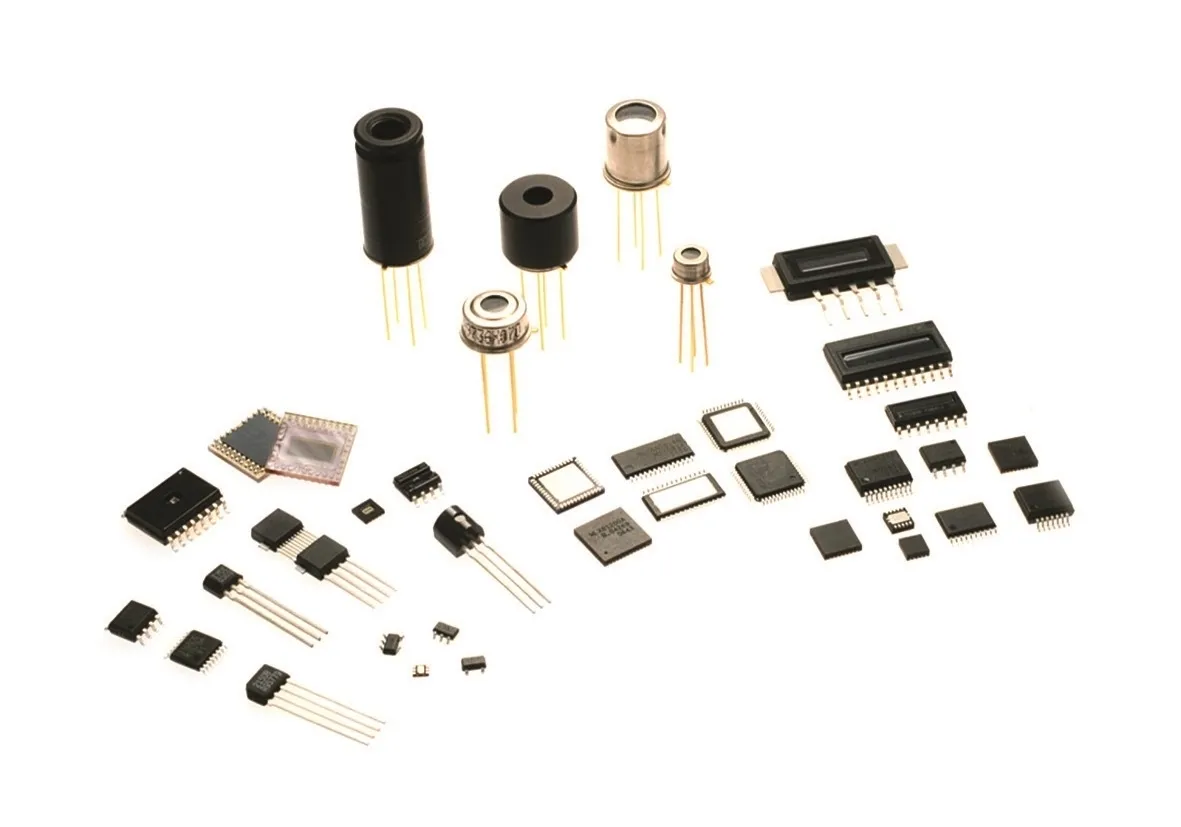

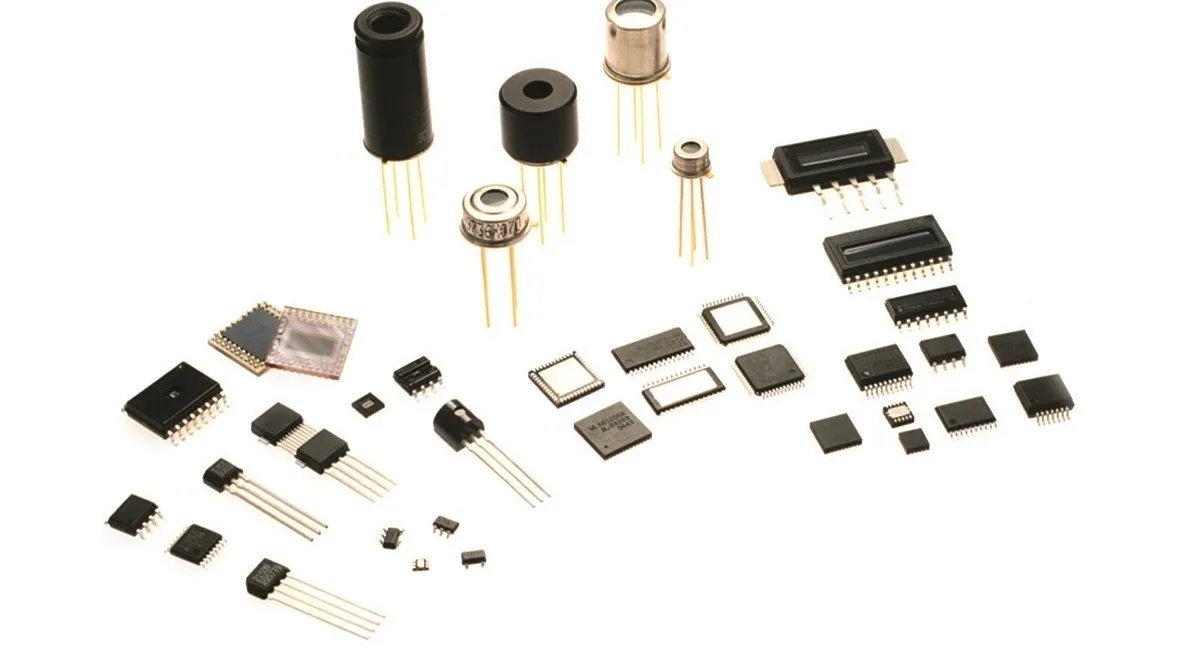

Melexis produceert geïntegreerde halfgeleiders, voornamelijk voor de automobielindustrie. De organisatie gaat er prat op een duurzame toekomst te ontwerpen door sensoren en halfgeleiders te ontwikkelen die auto’s veiliger en meer ecologisch maken. Denk bijvoorbeeld maar aan geavanceerde sensoren om het brandstofverbruik te verminderen. Melexis realiseert daarnaast zo’n 20% van zijn omzet in andere markten zoals, zoals die van de slimme toestellen, infraroodlichaamsthermometers, automatiseringsapparatuur voor gebouwen en industriële apparatuur.

Melexis is een top 5 speler in de halfgeleiderindustrie voor de automobielsector. De organisatie surft mee op de trends in de automobielindustrie gericht op meer duurzame, intuïtieve en groene oplossingen. In 2015 overschreed het West-Vlaamse bedrijf dan ook de omzetgrens van 400 miljoen euro. Met ruim duizend medewerkers realiseerde Melexis in vijf jaar tijd een verdubbeling van de omzet. “Samen met onze snelle groei namen ook de klantbehoeftes een vlucht. Daardoor wordt onze supply chain veel complexer. Vroeger volgde 90% van onze producten een standaardflow, maar dat is vandaag niet meer het geval. Bovendien leveren wij niet rechtstreeks aan de OEM’s (Original Equipment Manufacturers). Er staan gemiddeld zo’n twee tot drie schakels in de keten tussen ons. Daardoor voelen we ook het bullwhipeffect sterker (red. kleine veranderingen in de marktvraag leiden tot een grotere voorraadopbouw in het begin van de keten)”, begint Ellen Rombouts, supply chain manager bij Melexis.

Hoe ziet zo’n standaardflow bij Melexis er uit? Melexis is een ‘fabriekloze’ halfgeleiderorganisatie. Het bedrijf beroept zich op een productienetwerk bestaande uit drie Europese productiesites – Erfurt, Ieper en Sofia – en een productiesite in het Maleisische Kuching. Het ontwerp van de halfgeleiders gebeurt binnenshuis om vervolgens de productie van het basismateriaal (wafers) buitenshuis te laten plaatsvinden. Eenmaal de wafers geproduceerd zijn, worden ze bij Melexis getest om ze vervolgens extern te bewerken en/of te assembleren tot packaged devices. Uiteindelijk volgt er een finale test bij Melexis zelf alvorens ze naar de klant te distribueren. In een productiesite worden producten van verschillende businessunits en productgroepen gemaakt. Bovendien kunnen complexere producten diverse keren tussen verscheidene productiesites heen en weer gaan.

Op organisatieniveau is Melexis onderverdeeld in vier businessunits: Sensors, Actuators, Wireless en MSSI (Magnetic Sensor and Sensor Interfaces). “Alle businessunits worden door de globale functies ondersteund: Development, Finance, HR, IT & Operations, Sales en Marcom en Quality. Dat laat hen toe op hun kernactiviteit te focussen”, aldus Pieter Hoorelbeke, supply chain process owner Back Office bij Melexis.

Uitgebreide analysefase

In 2010 voerde de supply chain organisatie een GAP-analyse uit. Zo’n studie brengt de processen in kaart en toont waar er tekortkomingen of kloven zijn tussen het huidige en gewenste beleid.

Ellen Rombouts: “Uit de studie bleek dat onze supply chain organisatie nood had aan meer globalisering. Tot dan stonden lokale planners in de productiesites in voor de planning. In de loop van 2011 zijn we de organisatie in die zin gaan veranderen. Eenmaal de planningsstructuur naar een globaal niveau gebracht was, is dan ook de nood ontstaan om te werken op data-integriteit, de planningsprocessen zelf en de automatisering ervan.”

Na de GAP-analyse liet Melexis ook een meer gedetailleerde supply chain analyse uitvoeren door een externe partij, namelijk Xeleos Consulting. Dit als onderdeel van de MIPS (Melexis’ Integrated Planning System) haalbaarheidsstudie. “Een groot pijnpunt dat uit de analyse naar voren kwam, was het voorraadmanagement. We hadden al veel werk verricht op het vlak van capaciteitsplanning, forecasting en onze S&OP-processen, maar het voorraadmanagement was nog niet voldoende onder de loep genomen. We wilden aan deze processen werken en ze meenemen in de planningstool. Vandaag delen we dan ook het voorraadmanagement op in de voorraadplanning, de voorraadanalyse en de voorraadcontrole met Key Performance Indicators (KPI’s)”, zegt Pieter Hoorelbeke.

De spits van het project werd echter afgebeten door de go live van de demand planning.

Pieter Hoorelbeke: “Het was logisch om daarmee te starten want de forecast stuurt de rest van het planningsgebeuren rechtstreeks aan. Een goed en doordacht geïmplementeerd materiaal- en capaciteitsplanningsysteem geeft de grootste meerwaarde wanneer dit door kwaliteitsvolle beslissingsprocessen – waar de forecast cruciaal is - wordt ondersteund.”

Focus op processen

Vooraleer de verschillende modules van Oracle VCP te implementeren, tekende Melexis alle processen uit.

E. Rombouts: “Het project heeft een hele brede scope. Er zijn een hele rits van planningsdomeinen bij betrokken: van demand planning, inventory management, S&OP, master scheduling en MRP tot detailed scheduling, purchasing en order promising. Het heeft een impact op de volledige organisatie. We hielden daarom heel bewust alle analyseworkshops voor alle domeinen na elkaar om zo de impact van beslissingen in het ene deeldomein voor het andere deeldomein correct in beeld te brengen. We hebben op die manier ook een bewustzijn gecreëerd bij het senior management dat dit project veel verder ging dan de supply chain organisatie. Het is een project dat door de hele organisatie gedragen moest worden, want onze processen zijn gelinkt aan de andere globaal ondersteunende diensten, zoals ontwikkeling, kwaliteit, sales en financiën. We hebben al die processen ook effectief in kaart gebracht met behulp van een tool. Daar wordt vandaag constant naar gekeken en ook nog aan bijgestuurd.”

“Belangrijk is dat de focus echt op de processen en de organisatie ligt. Op een gegeven moment komt daar dan ook een stuk technologie bij kijken. Terwijl bij veel implementaties de focus misschien veeleer op de technologie ligt”, aldus Gunther Fonteyne, partner bij Xeleos Consulting.

Het management zet ook sterk in op een open communicatie. “Op basis van ons communicatieplan passen we de communicatie aan per betrokken departement. We vertalen steeds duidelijk de bijdrage van elke afdeling. We volgen dat communicatieplan heel strikt op en houden elke donderdagavond een communicatiemeeting”, zegt Ellen Rombouts.

“Door helder te formuleren wie waar bijdraagt aan welke processen is het bewustzijn vergroot dat niet enkel en alleen supply chain verantwoordelijk is voor de service naar de klant. Het is heel visibel gemaakt dat de supply chain organisatie de lijm is tussen de andere afdelingen en processen. Dat is ook heel motiverend voor de mensen die in onze afdeling werken: de opgezette processen tonen aan dat het om een samenwerking met andere afdelingen gaat, terwijl we vroeger vooral vertrokken vanuit een concrete vraag en louter operationeel naar oplossingen werd gezocht”, meent Ellen Rombouts.

Groen licht voor MIPS

Eenmaal de processen volledig uitgeschreven waren, kon de vertaling ervan naar de Oracle VCP-tool beginnen. Het Melexis’ Integrated Planning System project omvat namelijk de implementatie van een verticaal en horizontaal geïntegreerd planningssysteem om de supply chain planningprocessen beter te ondersteunen en automatiseren. Melexis werkte al met Oracle als ERP-systeem. Dat de VCP-oplossing ook als beste uit de selectieprocedure kwam, vormde naar integratie alleen maar een extra plus.

Het planningssysteem moet de vele Excel-sheets vervangen die vandaag in gebruik zijn. Daarbij is het hoofddoel niet om het planningsproces te automatiseren met methodes die de beste wiskundige oplossing geven, maar om de planners tools aan te reiken die de juiste vraag en supply chain informatie projecteren en zo toelaten om beslissingen op basis van correcte en recente informatie te nemen. Het moet hen ook in staat stellen om vooral op uitzonderingen te focussen. “We konden niet langer genoegen nemen met de situatie waarbij planners bijna al hun tijd spenderen aan het verzamelen en valideren van de data in plaats van met het vinden van de juiste balans tussen klantentevredenheid en een efficiënte productie”, zegt Ellen Rombouts.

Roll-out van demand planning

Vorige zomer ging Melexis live met de demand planning module Demantra, die een planningshorizon van 18 maanden heeft. De demand planning wordt op globaal niveau gemaakt. Alleen de gedetailleerde productieplanning wordt lokaal door de sites zelf gedaan.

Pieter Hoorelbeke: “Onze klanten uit de automobielsector zijn doorgaans vrij goed in hun forecast in vergelijking met de consumentenmarkt. Voor de automotiveklanten ligt de forecastaccurraatheid dan ook beduidend hoger dan deze van de consumentenmarkt. Over de mate waarin de accuraatheid verbeterd is met Demantra, is het moeilijk om uitspraken te doen, omdat de manier waarop we de accuraatheid vandaag berekenen ten opzichte van een half jaar geleden anders is. Natuurlijk hebben we wel doelstellingen gezet om de accuraatheid nog verder te verbeteren en hebben we een groeipad vooropgesteld.”

“We gebruiken Demantra vandaag voor de Demand Planning en ook deels voor de Inventory Planning. Maar de berekeningen van bijvoorbeeld de gemiddelde gevraagde leveringstermijn en het bepalen van de ideale planningspolitiek gebeurt niet in Demantra. We nemen de analyses wel mee in onze tool, omdat we er alle data concentreren om de beslissingsprocessen van demand & inventory planning te ondersteunen”, zegt Pieter Hoorelbeke.

Ellen Rombouts ziet vandaag al de eerste voordelen van Demantra: “We deden voorheen de forecast manueel. De geautomatiseerde, statistische forecast zorgt voor een efficiënter verloop van het forecastproces. Daardoor kunnen we focussen op de uitzonderingen. Dat zal naar mijn mening zorgen voor een betere accuraatheid op termijn en heeft ook een onmiddellijk effect op de tijdsbesteding. Waar de verschillende businessunits vroeger 1 tot 1,5 dag per 6 weken volledig vrij hielden om een demand forecast te maken, kunnen ze vandaag continu hun forecast updaten. Als ze voorheen anderhalve dag besteedden aan het bijwerken van de forecast voor grote productlijnen, is dat vandaag misschien nog een halve dag.”

De demand planner in de supply chain organisatie is de proceseigenaar van het forecastingproces. De verantwoordelijkheid voor de cijfers ligt weliswaar bij de business.

E. Rombouts: “Door de voorziene feedbackloop naar de businessunits in het S&OP-proces geloven we dat de forecastaccuraatheid stelselmatig zal verbeteren. Zien we bijvoorbeeld een enorme stijging in de forecast, dan roepen we de business erbij om de forecast te staven, te valideren en duidelijk te maken wat de impact op operationeel- en investeringsvlak zal zijn."

Vooruitblik 2016-2017

Na de module voor Demand Planning zal in oktober 2016 de materiaal- en capaciteitsplanning (MPS/MRP) live gaan, samen met de orderconfirmatie. “We gaan deze keer bewust pas na de zomer live. Dat is een geleerde les uit de implementatie van de demand planning die eind juni was gepland. In juli en augustus zijn veel mensen met verlof en is er te weinig beschikbare capaciteit om de laatste afstemmingen goed te kunnen doen”, zegt Pieter Hoorelbeke. “Sinds 2012 maken we semiautomatische rapporten in Oracle, maar de planning gebeurt nog in Excel. De planners zijn dus al vertrouwd met de achterliggende logica, wat de verandering voor MPS kleiner zal maken. Door allemaal dezelfde tool te gebruiken, zal iedereen dezelfde versie van de data zien, wat alleen maar positief kan zijn. Nu is er nog veel afstemming nodig via conference calls of e-mail.”

De go live van S&OP met volledige simulatiemogelijkheden (what if-scenario’s) is voorzien voor maart 2017.

P. Hoorelbeke: “Wij werken met een constrained planning (red. planning waarbij rekening gehouden wordt met de beschikbare capaciteit), dus is het logisch om eerst MPS/MRP live te laten gaan en dan pas S&OP, aangezien we de data uit de MPS/MRP-tool nodig hebben. Onze S&OP-cyclus duurt vandaag zes weken. Volgend jaar willen we overschakelen naar een maandelijkse cyclus.”

Als laatste zal de ondersteunende software voor Detailed Scheduling worden geïmplementeerd. “We rollen de gedetailleerde productieplanningsmodule als laatste uit in het MIPS-project omdat het ons toelaat om eerst de sites nog meer in lijn te brengen met het globale proces. De gedetailleerde productieplanning gebeurt voor iedere productievestiging lokaal, want het is belangrijk om hiervoor een goed aanvoelen te hebben met de werkvloer. Elke site heeft ook zijn eigen karakteristieken. We brengen de data wel op een hoger niveau samen, zodat we van op afstand kunnen aansturen (bv. transfereren van producten naar een andere site), mocht dat nodig zijn”, vertelt Ellen Rombouts.

Focusgroepen

De nieuw uitgetekende processtructuur en het MIPS-project moeten de supply chain processen bij Melexis transparanter maken en optimaliseren, maar het bedrijf werkt ook met een systeem van focusgroepen om als organisatie enkele Key Process Indicators (KPI’s) te verbeteren. “Zo hebben we bijvoorbeeld een focusgroep ‘on time delivery’. Een proceseigenaar vanuit de supply chain organisatie kijkt dan samen met medewerkers uit verschillende afdelingen waarop kan worden gefocust om de leverbetrouwbaarheid te verbeteren. We meten die op basis van orderlijnen en hoeveelheden. Van 2014 naar 2015 zagen we onze leverbetrouwbaarheid stijgen tot 86%, een verbetering van 5%. Recent zijn we ook gestart met een focusgroep rond voorraad”, zegt Ellen Rombouts.

“Dat de voorraadplanning meer structureel wordt, zal ook bijdragen tot een betere on time delivery. Vandaag zit onze voorraad op een aanvaardbaar niveau, maar we streven ernaar dat we met dezelfde voorraad toch nog een betere klantentevredenheid bereiken. Dat noemen wij ‘smarter inventory’. Onze voorraad en ook het ontkoppelingspunt zijn nog niet voor alle producten optimaal. In de Inventory Planning-oplossing willen we de ontkoppelingspunten meer objectiveren. Aan de hand van onder andere de vraagkarakteristieken, de productstroom in de supply chain, de kosten, de levenscyclus van het product,…willen we het beste ontkoppelingspunt bepalen”, aldus Pieter Hoorelbeke.

Melexis voorziet ook nog steeds een validatieproces in het toekomstig planningsgebeuren. In een eerste fase zal er een validatie gebeuren op de door het systeem berekende leveringsdatum en dit zowel op het niveau van de Master Scheduling als bij Customer Relations. In een tweede fase, zal er enkel nog een menselijke controle gebeuren door Customer Relations.

E. Rombouts: “We hebben voor deze veiligheidspoort gekozen omwille van onze ervaring uit andere projecten met leveranciers. Als je blindelings vertrouwt op de uitkomst van de planningstool dan loopt het soms fout. Door een extra controle te voorzien, hopen we alle fouten te kunnen onderscheppen zodat onze klanten betrouwbare data te zien krijgen."

ROI?

Tot slot peilden we naar de Return on Investment (ROI) van het project. Werd hier vooraf een calculatie van gemaakt? “Het is moeilijk om dat in een concreet aantal jaren uit te drukken. We hebben de berekening wel gemaakt, maar delen die niet. Hoe bereken je bijvoorbeeld je klantenservice? Dat kan voor Melexis-medewerkers een hele andere invulling hebben dan voor externen”, aldus Pieter Hoorelbeke.

“De kwalitatieve businesscase is bij dit project heel belangrijk: we willen voorbereid zijn op een snel bewegende markt waar onze klanten steeds hogere eisen stellen. Melexis moet een wendbare organisatie zijn, die snel kan schakelen en correct kan reageren op de klantenvragen. Uiteindelijk maakt dat het verschil tussen meespelen of achterblijven”, besluit Ellen Rombouts.