Disruptieve innovatie voor het magazijn

Stefan Rusu belicht de automatisering van de toekomst

Als het op magazijnautomatisering aankomt, is het niet eenvoudig meer om door het bos de bomen nog te zien. Naast de talrijke varianten van gevestigde waarden zoals shuttlesystemen, worden we steeds vaker gebombardeerd door robots en andere innovatie technologieën. PhD MBA Stefan Rusu gaf ons tijdens het seminar ‘Warehouse of the Future’ van Value Chain zijn visie op de huidige evolutie van magazijnen in het licht van Industrie 4.0.

Om een idee te geven: vandaag zijn er een tachtigtal verschillende fysieke magazijnsystemen beschikbaar op de markt. Die systemen worden aangeboden door verschillende leveranciers, die uiteraard elk hun eigen accenten leggen. Bovendien combineren leveranciers heel vaak verschillende types systemen met elkaar, wat leidt tot duizenden mogelijke combinaties. Je zou voor minder het noorden kwijtraken als je naar een geschikt magazijnsysteem op zoek bent.

Gebreken van de gevestigde waarden

Gelukkig kunnen we al die systemen in enkele belangrijke categorieën bundelen. “Laten we duidelijk zijn: in negentig procent van de magazijnen wereldwijd vinden we nog de puur manuele of statische opslagsystemen terug”, begint Stefan Rusu. “Daarnaast zijn er de bewezen automatische state-of-the-art-systemen, die vaak al twintig jaar of langer op de markt zijn. Daarbij hebben we het over de gekende goederen-naar-de-man-systemen die gebruikmaken van miniloads, shuttlesystemen, de Autostore en dergelijke om goederen compact op te slaan en snel uit te slaan naar de werkposten. Het gaat doorgaans om omvangrijke systemen die een aanzienlijke investering vragen.”

Die systemen hebben gemiddeld een terugverdientijd van zes à acht jaar, dus het is de bedoeling dat ze op lange termijn voordeel opleveren.

Stefan Rusu: “Bij die systemen is het bijgevolg erg belangrijk om te kunnen inschatten waar we businessmatig over pakweg tien jaar zullen staan. Doorgaans zullen die systemen ontworpen worden voor een capaciteit die het midden houdt tussen het gemiddelde en het verwachte maximum. Meestal worden ze ook nog steeds vergezeld door manuele systemen om producten op te vangen die niet in het automatische opslagsysteem kunnen, denken we maar aan omvangrijke producten en de zogenaamde ugly’s. Ook om de grootste pieken op te vangen, worden vaak nog fysieke handen ingeschakeld.”

Een groot probleem dat bij die aanpak steeds vaker opduikt, is dat het steeds moeilijker te voorspellen valt hoe onze business er over tien jaar zal uitzien. De opkomst van e-commerce heeft daar uiteraard veel mee te maken. Het is dan ook geen toeval dat veel leveranciers verwoede pogingen ondernemen om hun state-of-the-art systemen steeds flexibeler te maken. Maar dat neemt niet weg dat de initiële investering hoog blijft. Een manueel magazijn biedt wel die flexibiliteit zonder hoge investeringen, maar heeft dan weer moeite om de hoge eisen van de klant te volgen – bijvoorbeeld qua cut-offtijden – en lijdt onder het groeiende gebrek aan arbeidskrachten in het magazijn.

Redding door robots en co?

In die context zou de opkomst van een derde categorie magazijnsystemen wel eens een geschenk uit de hemel kunnen zijn. Het gaat om de zogenaamde ‘art-of-the-possible’ technologieën, die volledig passen in het plaatje van Industrie 4.0. We denken hierbij aan innovatieve ontwikkelingen zoals mobiele of pickrobots (of een combinatie ervan), cobots, IoT, artificiële intelligentie, augmented en virtual reality en 3D-printing.

S. Rusu: “Het is een feit dat het magazijn trager is dan de productie-industrie om die nieuwe ontwikkelingen te omarmen. Of we het nu leuk vinden of niet, het magazijn wordt nog steeds vooral als een kostencentrum aanzien. Bedrijven die erin slagen het magazijn als een differentiator te beschouwen, zullen dergelijke technologieën sneller oppakken en trachten om daar een competitief voordeel mee te creëren. Dat is naar mijn mening ook de richting die we uit moeten.”

Dat de nieuwe generatie magazijnsystemen wel eens een antwoord kunnen vormen op de knelpunten waar veel magazijnen momenteel tegenaan lopen, daar laat Stefan Rusu in elk geval geen twijfel over bestaan. “Ik ben ervan overtuigd dat die nieuwe technologieën de bestaande systemen niet volledig zullen vervangen. Ze zullen eerder bijdragen tot een nieuw type hybride systemen, waarbij ze vooral bepaalde gaten zullen dichtrijden.”

De kracht van het AST-concept

Stefaan Rusu bundelt de onderscheidende eigenschappen van die innovatieve technologieën samen onder het AST-concept (aanpasbaar, schaalbaar & transfereerbaar), dat voor de magazijnen van vandaag een grote waarde heeft.

Aanpasbaarheid

Met aanpasbaar bedoelen we dat je de nieuwe systemen vaak diverse rollen in het magazijnproces kunt toekennen, zonder dat je daarbij gebonden bent aan de strikte fysieke beperkingen van bijvoorbeeld grote AS/RS-systemen (automated storage & retrieval).

Denken we maar aan mobiele robots, die verschillende types ladingdragers kunnen transporteren en – afhankelijk van de behoeften – voor diverse processen in het magazijn kunnen worden ingezet, bijvoorbeeld zowel in de inbound- als in de outboundzone. Bovendien zijn ze flexibel genoeg om de hele dag door of enkel op bepaalde tijdstippen te kunnen werken.

Transfereerbaarheid

Door hun grote transfereerbaarheid, kun je die nieuwe technologieën niet alleen op verschillende plaatsen in het magazijn inzetten, maar ze ook tussen magazijnen onderling uitwisselen. Virtual reality-brillen en mobiele robots zijn daar sprekende voorbeelden van. Kennen magazijnen op verschillende locaties andere piekperiodes – bij logistieke dienstverleners bijvoorbeeld –, dan kunnen mobiele robots onderling worden uitgewisseld om op die piekmomenten extra ondersteuning te bieden.

Schaalbaarheid

Dankzij hun schaalbaarheid laten deze innovatieve technologieën bovendien toe vlot meer componenten toe te voegen (of weg te nemen), zonder dat dit grote kosten of enorm veel tijd vraagt. Bovendien gaan daar ook maar weinig risico’s mee gepaard. Die schaalbaarheid vermijdt ook het risico dat je een magazijn veel te groot gaat ontwerpen – wat bij de huidige AS/RS-systemen vaak gebeurt – om het systeem vervolgens (nog lange tijd) niet ten volle te benutten of enkel in de piekperiodes van de volledige capaciteit te kunnen genieten.

Het wordt dus veel gemakkelijker om de werkelijke groei – en niet de geschatte groei – van een magazijn te gaan volgen. Voor leveranciers opent die evolutie opportuniteiten om nieuwe verhuurdiensten op te starten, waarbij ze – als Automation-as-a-Service – extra hardware uitlenen om piekmomenten op te vangen.

Bolt-on principe zorgt voor vlotte integratie

Ook een voordeel van de nieuwe technologieën is dat ze gebaseerd zijn op het ‘bolt-on’ principe. Dat betekent dat ze vaak eenvoudig in bestaande magazijnen kunnen worden geïmplementeerd, zonder dat daarom de hele infrastructuur omgegooid hoeft te worden of dat een implementatie tot grote verstoringen in de operaties leidt.

S. Rusu: “Dat hebben we voor een groot deel te danken aan de evolutie van de hardwaregedreven applicaties (de zeer grote systemen die een groot stuk van het magazijn inpalmen) naar softwaregedreven toepassingen, vaak op basis van kleine, flexibele hardware-eenheden. Op die manier kunnen we beschikken over een nooit eerder geziene operationele en businessflexibiliteit.”

Het bolt-on principe zorgt ervoor dat het ook eenvoudig is om verschillende van die technologieën tegelijk te implementeren: pakweg robots, cobots en virtual reality kunnen perfect in hetzelfde magazijn een plaats krijgen.

Op financieel vlak maken Industrie 4.0-investeringen binnen een AST-raamwerk het mogelijk om investeringen veel meer te spreiden. Op dat vlak kan Automation-as-a-Service interessant zijn om de CAPEX (Capital Expenditure) in toom te houden. De klemtoon lijkt dan ook te zullen verschuiven van de CAPEX naar de OPEX (Operational Expenditure). In dat kader duiken ook steeds meer financiële instellingen op die daarop inspelen en partneren met de leverancier of de eindklant.

Een ontegensprekelijk voordeel voor bedrijven is ook dat er momenteel veel leveranciers het potentieel van Industrie 4.0-technologieën voor het magazijn aan het verkennen zijn. Die grote competitie zorgt voor een belangrijke versnelling op het vlak van technologie en marketing. Daar kunnen bedrijven alleen maar baat bij hebben bij de selectie van het juiste type technologie.

Een magazijn dat inzet op het AST-concept laat dus toe om het distributiecentrum gemakkelijker in te zetten voor verschillende doeleinden, het te herpositioneren en het naargelang de behoefte op of af te schalen. Dat zal op zijn beurt magazijnen – en bij uitbreiding supply chains – de mogelijkheid geven om dynamischer en wendbaarder te worden als antwoord op een steeds meer veeleisende markt.

Op naar het Lights-Out Warehouse

Een schoolvoorbeeld van de flexibiliteit die het AST-concept biedt, is het zogenaamde pop-up warehouse, waar al af en toe mee wordt geëxperimenteerd. Zo werkt Swisslog momenteel aan de ontwikkeling van een modulaire QTainer-oplossing die als een stedelijk pop-up distributiecentrum kan worden ingezet. Wat overtollige parkeerruimte of een ongebruikt stuk asfalt volstaan om de QTainer een plaatsje te geven.

Met behulp van enkele containers, een WMS en een opslagmodule in de vorm van een uiterst compacte miniload is het mogelijk via de QTainer 200 bakken of kartons per uur uit te slaan. De QTainers kunnen ook op elkaar worden gestapeld voor een nog hogere opslagcapaciteit. Via een connectiemodule worden de bakken of dozen opgevangen en doorgesluisd naar de gerobotiseerde itempickingmodule. Ook een module om aan het einde van de rit kartons voor de items op te zetten en te sluiten, valt toe te voegen. Door daar tot slot een last-mile delivery module bij te plaatsen, kunnen mensen via de wand met pick-up-punten bijvoorbeeld pakketten ophalen met hun code. De herbevoorrading van de QTainer verloopt eveneens volledig automatisch via hetzelfde conveyor- en miniloadsysteem. Aangezien aan dit type magazijn vrijwel geen handen te pas komen, kan het ook gemakkelijk ’s avonds of ’s nachts werken.

Dat concept brengt ons naadloos bij het feit dat op termijn ook volwaardige magazijnen steeds vaker zullen evolueren naar een Lights-Out Warehouse (LOW).

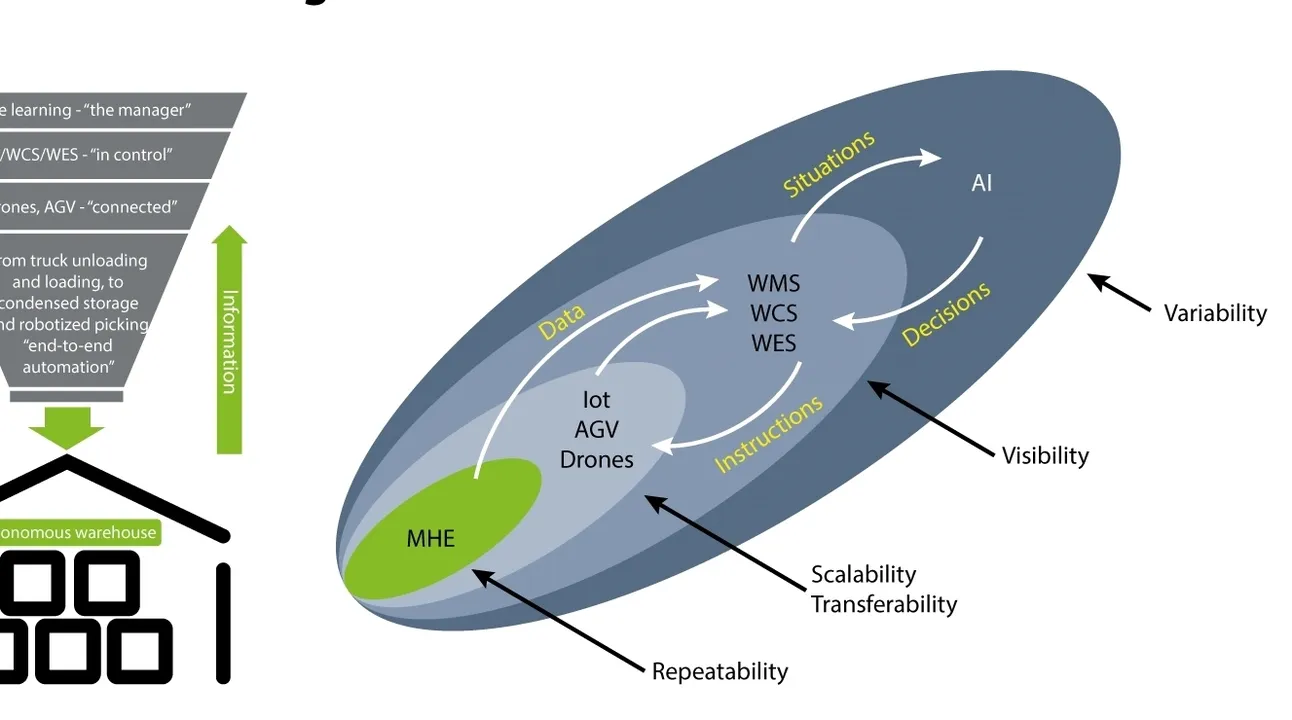

S. Rusu: “Dat soort magazijnen zijn ontworpen om autonoom te opereren, met een minimale tussenkomst van het operationele team. Dat gaat dus een heel stuk verder dan een duister hoogbouwkranenmagazijn dat geconnecteerd is met het manuele stuk van het magazijn. Binnen het Lights-Out Warehouse zal ook artificiële intelligentie om de hoek komen kijken, bovenop de state-of-the-art-systemen, de innovatieve oplossingen en de magazijnsoftware – zijnde WMS (warehouse management system, WCS (warehouse control system) en WES (warehouse execution system) (zie figuur). Alleen artificiële intelligentie zal immers in staat zijn de grote variabiliteit binnen magazijnomgevingen autonoom op te vangen.”

Maar wie denkt dat hij over een paar maanden aan de slag kan met een eigen Lights-Out Warehouse, is er wellicht aan voor de moeite. “Die transitie kan nog wel even duren”, waarschuwt Stefan Rusu. “Los van het feit dat nog niet alle innovatieve technologieën matuur zijn, is de overgang naar volwaardige artificiële intelligentie een leerproces. Je kunt het een beetje vergelijken met een kind dat de kans moet krijgen om zich te scholen en groot te worden. Wel is het belangrijk om het proces alvast in gang te zetten en te bekijken waar het potentieel schuilt, om zo samen met je magazijn geleidelijk te groeien naar iets wat ooit een Lights-Out Warehouse kan worden. Naarmate de huidige innovatieve oplossingen meer matuur worden, zal het mogelijke groeipad ook steeds duidelijker worden. Voor nu is vooral ‘Think big, start small’ de boodschap. Maar laat zeker niet na toch al te starten.”

De evolutie naar een Lights-Out Warehouse in de praktijk

Als voorbeeld van hoe het proces naar een LOW er kan uitzien, licht Stefan Rusu een IoT-gedreven project toe, waaraan hij heeft meegewerkt. Het ging om een experiment in een reëel magazijn waarbij de focus lag op een eenduidig en voorspelbaar proces.

Stefan Rusu: “Het magazijn in kwestie behandelde motorfietsen, die verpakt zaten in grote houten boxen met twee verschillende dimensies. Per jaar worden er ongeveer 12.000 stuks behandeld.”

“We zijn vertrokken vanuit de idee om een ‘one click inventory powered by IoT’ te creëren. Daarbij hebben we besloten zowel de boxen als de heftrucks met tags uit te rusten. Aangezien het ging om een relatief beperkt aantal boxen, was het aanbrengen van tags in dit magazijn financieel haalbare kaart”, legt hij uit. “In een volgende fase hebben we automatische trucks geïntroduceerd om de taken van de heftrucks in het magazijn over te nemen. Om bij ontvangst de nodige labels op de boxen aan te brengen, werden robotica-armen geïnstalleerd. Iedere keer als een box binnenkwam, bracht de automatische truck hem naar de robotarmen om te labelen om hem vervolgens weg te zetten.”

Verder rees de vraag of mobiele heftrucks de trucks ook zouden kunnen laden en lossen.

S. Rusu: “Het antwoord daarop was ontnuchterend. Er bestaan weliswaar trucks die dat kunnen, maar de kosten bedragen een pak meer dan bij een gewone automatische truck. Een redelijke business case viel daar met andere woorden vooralsnog niet uit te halen.”

Om de taken voor de bestuurders op die heftrucks toch te vereenvoudigen, kwam het idee naar voren om gebruik te maken van ‘augmented reality’. “Een operator met smart glasses op een heftruck laten rijden, leek ons evenwel riskant”, meent Stefan Rusu. “Daarom hebben we uiteindelijk besloten extra informatie op de vloer, op de pallets en op de muur te laten projecteren.”

Een van de belangrijkste voordelen bij die automatisering met focus op het AST-concept was dat er minder fte’s nodig zijn om de operaties te runnen. Omdat er minder medewerkers in het magazijn actief zijn, was ook de besparing op het vlak van verwarming en verlichting groot, zeker omdat het ging om een oud en energieverslindend gebouwd. “Als voertuigen en medewerkers met tags zijn uitgerust, kunnen we ook evolueren naar een geïntegreerde trafiekoptimalisering in het gebouw, wat de veiligheid ten goede komt”, aldus Stefaan Rusu.