Operational excellence is de belangrijkste succesfactor

BMT Aerospace over zijn rol als fabriek van de toekomst

Met dertig zijn ze intussen al: de Belgische maakbedrijven die zich officieel een fabriek van de toekomst mogen noemen. Ook BMT Aerospace, leverancier van hoogtechnologische precisiecomponenten voor de luchtvaartsector, sleepte dit jaar de Factory of the Future Award in de wacht. Met die prijs bekronen Agoria en Sirris industriële bedrijven die een intensief traject van investeringen en transformaties achter de rug hebben.

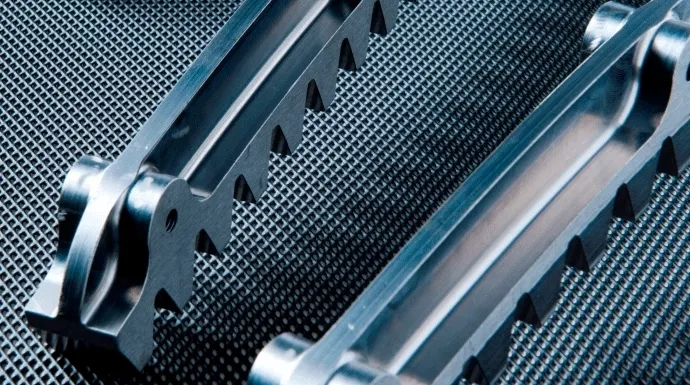

BMT Aerospace International maakt deel uit van de groep BMT International en levert wereldwijd tandwielen, transmissies en andere mechanische componenten voor luchtvaarttoepassingen. Vliegtuigbouwers Airbus, Boeing, Bombardier, Embraer, Irkut, Sikorski en Sukhoi zijn er klant, net als andere leveranciers van vliegtuigonderdelen, zoals General Electric, Honeywell, Rolls-Royce en Safran. Het bedrijf staat in voor R&D, design, mechanische afwerking, warmtebehandeling, oppervlaktebehandeling en labotesten. Vandaag stelt BMT Aerospace 650 mensen tewerk en telt het productie-eenheden op drie locaties: België (Oostkamp), Roemenië en de Verenigde Staten.

We polsen bij CEO Benoit Reynders en COO Johan Stalpaert naar de belangrijkste logistieke uitdagingen die BMT Aerospace in de aanloop naar de Factory of the Future Award is aangegaan

Benoit Reynders: “De doorlooptijd verkorten is en blijft de eerste grote uitdaging bij het optimaliseren van onze supply chain. Vooral omdat steeds meer van onze klanten – overwegend grote vliegtuigbouwers – expliciet om kortere doorlooptijden vragen. Daardoor kunnen zij namelijk veel makkelijker inspelen op de vragen van hun eigen klanten, de luchtvaartmaatschappijen.”

Johan Stalpaert: “Vandaag hebben we productie-eenheden in België, de VS en Roemenië. Vooral de onderdelen voor vliegtuigmotoren die we in de VS fabriceren, kennen zeer lange doorlooptijden, van vijf tot tien maanden. In onze Belgische vestiging in Oostkamp, waar we ons haast exclusief toeleggen op de productie van tandwielen voor vliegtuigvleugels, zijn we volledig verticaal geïntegreerd: alle processen, zowel de mechanische als de chemische, kunnen we in huis doen. In de VS hebben wij die verticale integratie niet – ons productaanbod is daar ook veel diverser – zodat we een aantal processen wel moeten uitbesteden. Dat maakt de doorlooptijd voor die motoronderdelen zeer lang. En hoe langer de doorlooptijd, hoe minder variabel de klantenvraag kan en mag zijn.”

Technologietransfer

“Een doorlooptijdvermindering maakt de samenwerking met de klant een pak dynamischer”, weet Benoit Reynders. “Dan kun je veel makkelijker inspelen op veranderingen in de klantenvraag, bijvoorbeeld, of in de volumevraag. Tegelijk vermindert ook je totale werkkapitaal, het deel cash dat vastzit in je productie en je logistiek. Dat geldt voor beide partijen, dus ook voor onze klanten. Zo leidt een doorlooptijdvermindering tegelijk tot een kostenvermindering.”

J. Stalpaert: “Daarbij komt dat ook de onderaannemers aan wie je een deel van je productieproces uitbesteedt, met capaciteitsproblemen kunnen kampen. Zij kunnen dus evengoed bottlenecks creëren, wat de flexibiliteit evenmin ten goede komt.”

VC: Wat hebben jullie gedaan om die doorlooptijden in de VS te verkorten? Was het een optie om ook daar naar een volledige verticale integratie te gaan?

B. Reynders: “Wij hebben uiteindelijk voor een ander scenario gekozen, waarbij we een deel van de productie uit de VS naar Oost-Europa hebben verhuisd. In Iași, de derde grootste stad van Roemenië, hebben we een gloednieuwe fabriek neergezet, voorzien van state-of-the-art technologie. Momenteel zijn we nog volop aan het investeren om zowel de oppervlakte- als de warmtebehandelingsprocessen volledig verticaal geïntegreerd op die locatie uit te voeren. Tegen 2022 willen we helemaal operationeel zijn.”

J. Stalpaert: “Daardoor hebben we de doorlooptijden in eerste instantie wel verlengd, omdat het transport over en weer van de VS naar Roemenië nu eenmaal meer tijd in beslag neemt. En omdat slechts een deel van de productie die we vroeger aan verschillende onderaannemers in de VS uitbesteedden, vandaag al in Roemenië plaatsvindt. Maar op termijn willen we het volledige productieproces voor bepaalde onderdelen ginder onderbrengen. En dan gaan we klanten ook direct vanuit Roemenië beleveren, zonder eerst nog via de VS te hoeven passeren.”

B. Reynders: “Eenmaal zover spreken we toch over een doorlooptijdverkorting van meer dan vijftig procent. Waarbij de gerealiseerde tijdswinst niet eens zozeer in het productieproces zelf zit, maar vooral in het reduceren of schrappen van de vele wachttijden: bij het transport, bij de douane, noem maar op. Die wachttijden kunnen tot tachtig procent of meer van de totale doorlooptijd uitmaken. Daarin knippen, dat is voor ons de grootste logistieke uitdaging.”

J. Stalpaert: “Een bijkomend voordeel – zeker in het kader van risicobeheer, wat in onze branche toch een belangrijke bekommernis blijft – is dat we bepaalde onderdelen dan ook op twee verschillende plaatsen kunnen produceren, mocht dat ooit nodig zijn.”

VC: Die gefaseerde aanpak, is dat een bewuste keuze?

B. Reynders: “De reden waarom we met een stappenplan werken, is dat er eerst een technologietransfer moet plaatsvinden. En dat is een proces van jaren. We hebben het hier niet louter over machines, maar ook over specifieke technologische kennis en processen die je niet zomaar in één keer kunt verplaatsen. Daarom hebben we eerst een deel van de mechanische bewerking naar Roemenië overgebracht, om die daar alvast aan te leren. De eindbewerking gebeurt voorlopig nog in Amerika, van waaruit we ook aan de klant leveren. Maar als we ook die eindbewerking eenmaal naar Roemenië hebben overgebracht, kunnen we van daaruit rechtstreeks aan de klant leveren.”

J. Stalpaert: “Wat ook een vertragend effect heeft, zijn de hoge eisen die klanten aan ons stellen en de strenge normen die in onze sector gelden. Die strikte reglementering maakt dat wij niet zomaar producten kunnen aanpassen of processen kunnen wijzigen. Daar gaat telkens een grondige controle en officiële validering aan vooraf. Om maar iets te noemen: om een machine gewoon van de ene productiesite naar de andere te verplaatsen, moeten wij die toch nog opnieuw laten keuren, zelfs al heeft ze dat hele proces al eens doorlopen.”

Groei bijbenen

VC: Zijn er nog andere logistieke uitdagingen, naast het verkorten van de doorlooptijd?

B. Reynders: “De enorme groei bijbenen. Op dit moment is er een zeer grote vraag naar vliegtuigen. Daar zijn diverse redenen voor. Zo is er de wereldeconomie die het opnieuw beter doet. En er is de opkomst van nieuwe economische grootmachten. Vooral China en India zijn grote afnemers van vliegtuigen. Maar ook de VS doet het economisch erg goed, of in elk geval weer wat beter. De grootste groei realiseren wij nog altijd op die Amerikaanse markt. Voor het lopende boekjaar rekenen wij trouwens op een totale groei van meer dan twintig procent. Dat is sneller dan de markt, die maar zeven procent zou groeien. Ik kan mij niet herinneren dat wij ooit eerder zo snel gegroeid zijn.”

J. Stalpaert: “Er is de jongste jaren ook een nieuwe generatie motoren geïntroduceerd. Die presteren een pak beter, ook wat energieverbruik betreft. De volumestijging die dat tot gevolg heeft, is niet alleen door ons wat onderschat, maar in feite door de volledige supply chain. Daardoor kampen al onze leveranciers en concurrenten nu met hetzelfde probleem: hun productiecapaciteit is niet in lijn met de actuele marktvraag.”

VC: Hoe hebben jullie dat probleem aangepakt?

B. Reynders: “Onze productieketen heeft niet alleen een internationaal karakter, met veel onderaannemers, maar is ook hoogtechnologisch en heel divers van aard en dus uitermate complex. Dat uit zich onder meer ook in de lange doorlooptijden waar we het daarnet al over hadden. Het is zeker niet evident om in zo’n complexe omgeving een groei van twintig procent of meer operationeel te gaan ondersteunen. Maar om vraag en productie beter op elkaar af te stemmen, investeren we momenteel heel sterk in een professionele Sales & Operations Planning. Want hoe beter we dat S&OP-proces beheersen, hoe beter we onze doorlooptijden en onze financiële indicatoren, waaronder ons werkkapitaal, onder controle kunnen houden. En hoe beter we op de vragen van onze klanten kunnen inspelen. En niet te vergeten, hoe meer stress we uit onze organisatie halen.”

Supply chain 4.0

VC: Wat heeft jullie ertoe aangezet om mee te dingen naar een Factory of the Future Award?

B. Reynders: “In één woord: strategie. Daarmee begint het allemaal. Wij zijn er namelijk van overtuigd dat de factoren die het succes van ons bedrijf in het verleden hebben bepaald, niet noodzakelijk ook de succesfactoren voor de toekomst zijn.”

VC: Kunt u dat concreet invullen; wat heeft BMT Aerospace tot dusver zo succesvol gemaakt?

B. Reynders: “Om te beginnen hebben onze aandeelhouders, de familie Seynaeve, altijd zwaar geïnvesteerd in de allernieuwste, meest geavanceerde technologie. En voor alle duidelijkheid, uiteraard is het belangrijk dat we dat streven naar technologische voorsprong en verbetering aanhouden. Een tweede succesfactor was de uitbreiding van onze productie naar Oost-Europa. Daardoor zijn we de voorbije decennia ook qua kostenstructuur voldoende concurrentieel gebleven. Een derde succesfactor zijn onze mensen, de vele knappe technische profielen die wij in huis hebben. Ook zij blijven vanzelfsprekend belangrijk. Alleen de tweede succesfactor, dat pure kostenvoordeel, zien wij steeds meer aan belang inboeten en uiteindelijk zelfs verdwijnen. Daar zijn redenen genoeg voor: de loonkosten zijn nu al aan het stijgen in die groeilanden – ook in China, bijvoorbeeld – en zullen zich op termijn nivelleren. Daarbovenop stijgen je transportkosten, aangezien het meeste van wat je daar produceert, toch weer terug moet naar de VS of West-Europa. Net omwille van die toenemende transportkosten, verwacht ik dat bedrijven in de toekomst ook meer in productie op locatie zullen investeren. Zo kan ik mij voorstellen dat Airbus ons vraagt om bij hen te produceren, in hele kleine productiecellen, zodat ze die transportkosten volledig kunnen uitschakelen.”

VC: Welke nieuwe succesfactor komt daarvoor dan in de plaats?

B. Reynders: “Operationele uitmuntendheid. Wij geloven dat je in de maakindustrie niet langer concurrentieel voordeel haalt uit allerlei kostenverlagingen, maar wel uit ‘operational excellence’. En die bereik je door je bedrijfsprocessen verder en sneller te optimaliseren. In ons geval gaat het dan vooral om productieprocessen, maar ook om logistieke processen. En zo kwamen we haast automatisch uit bij het Industry 4.0-concept en de Factory of the Future. Onze deelname aan dat initiatief past dan ook perfect in onze voorbereiding op de vierde industriële revolutie die zich momenteel aandient. Ook wij volgen de vele nieuwe ontwikkelingen in domeinen als robotisering en artificiële intelligentie op de voet.”

VC: Hoever staan jullie vandaag al in die (r)evolutie?

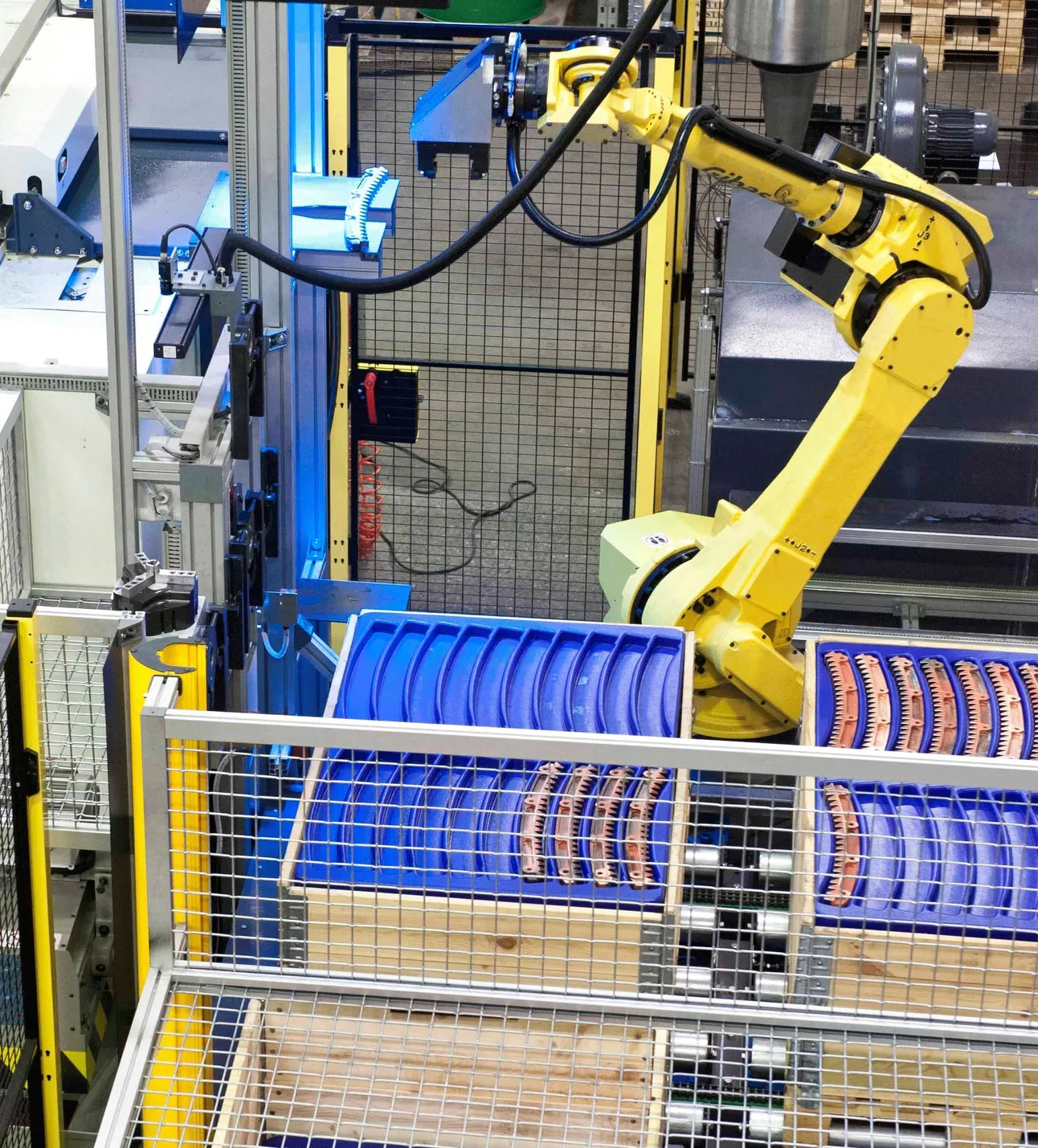

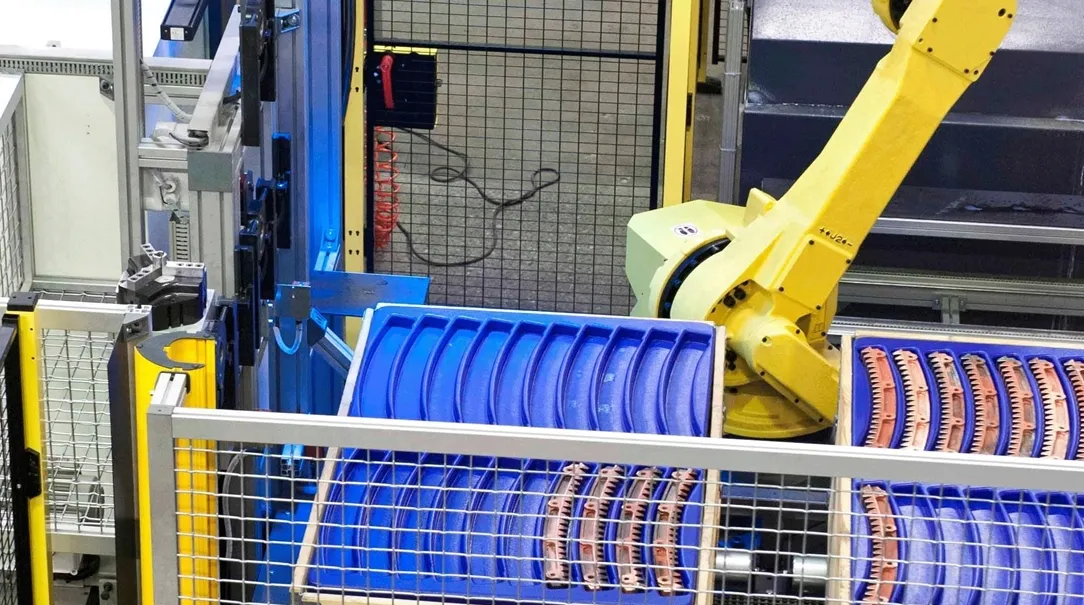

J. Stalpaert: “De laatste tien jaar hebben we vooral zwaar geïnvesteerd in robotisering. Zo maken we vandaag al gebruik van automatische laders en meetsystemen. Maar in de toekomst willen we nog verder investeren in een digitale transformatie van onze volledige productieketen en onze volledige supply chain.”

B. Reynders: “De eerstvolgende stap is de creatie van een zogenoemde ‘digital twin’, waarbij we – de term zegt het zelf – een digitale kopie gaan maken van onze reële productieomgeving. Daardoor zullen we ons productieproces intelligenter kunnen beheren en efficiëntie- en kwaliteitsverbeteringen kunnen doorvoeren. Een voorbeeld: nadat we op een bepaalde machine een sensor hadden geplaatst, stelden we daar een kwaliteitsdaling vast, zodra de koelvloeistof boven een bepaalde temperatuur ging. Daar houden we voortaan dus rekening mee. En doordat we steeds meer intelligentie in ons productieproces invoeren, zullen we proactief een waarschuwing ontvangen wanneer een onderdeel van dat proces niet optimaal verloopt.”

Diepe historische wortels

De geschiedenis van BMT Aerospace gaat terug tot de negentiende eeuw. In 1882 ontstaat BMT (Baume & Marpent), een metaalverwerkende industriële groep en meteen het oudste genoteerde bedrijf op de Brusselse beurs.

BMT opereert als een multinationale firma, opent productie-eenheden in diverse landen en laat een groot erfgoed aan bouwwerken en spoorwegmateriaal na.

Ruim honderd jaar later, in 1991, fuseert BMT met Omco, dat sinds 1984 in handen is van de familie Seynaeve. Die familie volgt een bijzonder expansieve strategie: tussen 1991 en 2004 komen er maar liefst twintig bedrijven bij. De belangrijkste overname is die van Watteeuw, een tandwielfabrikant, die onder de nieuwe naam IGW (Industrial Gears Watteeuw) bij de BMT-groep komt. Watteeuw heeft ook een kleine afdeling luchtvaartcomponenten die onder de noemer BMT Aerospace verder is uitgebouwd. Vandaag is die divisie de snelst groeiende van de groep.