Bron van logistieke innovatie

KU Leuven opent Labo voor innovatieve Logistieke Technologie in Gent

Sinds kort vind je op de Technologiecampus Gent van de KU Leuven het Labo voor Logistieke Technologie (L-iTL) terug. Doel is er nieuwe technologieën te ontwikkelen en bestaande logistieke processen te optimaliseren. Zo wil het labo bijdragen tot concrete oplossingen met toegevoegde waarde voor de industrie. Tijdens de officiële opening vroegen we Marc Juwet, professor aan de Faculteit Industriële Ingenieurswetenschappen van de KU Leuven, over welke logistieke uitdagingen het labo zich zoal buigt.

De logistieke sector evolueert razendsnel. Dat hebben we voor een groot deel te danken aan evoluties als e-commerce en duurzame stadsdistributie. Leveranciers van logistieke systemen hebben dan ook hun handen vol met het volgen van die ontwikkelingen. Met zijn knappe koppen als troef, wil het L-iTL een voorzet voor verdere technologische innovatie geven.

Prof. Marc Juwet: “We zijn ervan overtuigd dat er op heel wat terreinen nog vooruitgang te boeken valt. Voor alle duidelijkheid, het is niet de bedoeling om te wedijveren met andere organisaties in het Vlaamse logistieke landschap, zoals POM Oost-Vlaanderen of het VIL. Terwijl genoemde organisaties vooral tendensen in de markt onder de loep nemen en daar toepassingen voor zoeken, richten wij ons op de technische optimalisering zelf. Wij hebben ook rasechte ingenieurs in huis, die niets liever doen dan nieuwe dingen uit te vinden en bestaande oplossingen te verbeteren. Daarbij doen we met name een beroep op onze doctoraatsstudenten en thesisstudenten industrial engineering elektromechanica.”

Het L-iTL richt zich vandaag op vier specifieke domeinen, met name automatische opslag en verzameling van goederen, indoor transport, innovatieve verpakking en last mile delivery. Op elk van die vlakken werkt prof. Juwet met zijn collega’s vernieuwende oplossingen voor de industrie uit. Geregeld gebeurt dat in nauwe samenwerking met leveranciers van material handling systemen. Enkele van die oplossingen werden tijdens de opening van het labo uitgebreid aan het publiek voorgesteld.

Optimalisering op het vlak van verticale liftsystemen

Prof. Juwet ziet bijvoorbeeld een groot potentieel in efficiënte verticale liftsystemen, die toelaten om veel goederen op een beperkte grondoppervlakte op te slaan. Met bijvoorbeeld de e-commercetrend in het achterhoofd, is het wel belangrijk dat die sneller dan vandaag kunnen werken. “De traditionele liftsystemen hebben doorgaans een gemiddelde kadans van twee trays per minuut. Maar in een groot e-commercedistributiecentrum is er gewoonweg geen tijd om een halve minuut te staan wachten op een stuk”, legt de professor uit. “Uiteraard kunnen we een hele reeks liftsystemen naast elkaar plaatsen om het rendement te verhogen, maar niet iedereen heeft daar de plaats voor of heeft behoefte aan die extra opslagruimte. Het is dan ook belangrijk om de snelheid en het rendement van dergelijke systemen omhoog te krijgen.”

In het labo werden verschillende mogelijke verbeteringen gesimuleerd. “De meest klassieke methode bestaat erin dat de lift op en neer gaat en links of rechts een tray uit het rek neemt en die naar de pickpositie brengt. Efficiënter is het om onder de pickpositie een bufferpositie te creëren, waar een tray kan worden klaargezet tegen dat de vorige vertrekt. Er bestaan diverse varianten voor dit principe. Je kunt de lift ook twee trays tegelijk laten meenemen, wat vooral bij hogere rekken tijdswinst kan opleveren. Een andere mogelijkheid is om liftmodules achter elkaar in plaats van naast elkaar te plaatsen, waarbij trays – bij voorkeur op twee niveaus – worden doorgeschoven ”, vertelt prof. Juwet. “Waar wij momenteel mee experimenteren en heel sterk in geloven, is het principe waarbij je twee onafhankelijke liften in de liftkoker stopt. Daarnaast gebruiken we ook een bufferzone onder het pickstation, waarbij de onderste lade naar boven gaat van zodra de andere vertrekt. Dat kunnen we doen door de motor niet onderaan de kast te installeren, maar op de lift te zetten. Uiteraard kunnen de liften elkaar niet kruisen. Daardoor zal de kadans net niet verdubbelen bij het toevoegen van een tweede lift.”

Om de efficiëntie van de verschillende systemen tegen elkaar af te zetten, werden een aantal berekeningen op de varianten losgelaten. “Alle varianten op de traditionele manier bleken efficiënter. Met ons systeem op basis van twee liften en een bufferzone voor een tweede tray kregen we de beste resultaten, namelijk vier trays per minuut. Dat betekent een verdubbeling van de capaciteit in vergelijking met de traditionele werkwijze, en dat tegen zeer bescheiden meerkosten. Want hoe je het ook draait of keert, ook als onderzoekers moeten we steeds het kostenplaatje in het achterhoofd houden. We zouden op de lift bijvoorbeeld een servomotor in plaats van een gewone motor kunnen plaatsen, maar dat zou drie keer zoveel kosten. Dat is niet meer verkoopbaar”, weet prof. Juwet.

Maar eigenlijk verlangen bedrijven nog iets meer snelheid dan die vier trays per minuut. “Vijf à zes trays per minuut zou ideaal zijn”, klinkt het. “Om dat te bereiken, kunnen we ‘dode tijd’ trachten weg te werken, bijvoorbeeld door liftdeuren – die twee seconden vragen om te openen en te sluiten – te vermijden en de veiligheid op een andere manier te garanderen. Op die manier win je tien procent tijd of meer. Je kunt pickers ook beter ondersteunen in hun activiteiten, bijvoorbeeld door de locatie via lasers aan te wijzen of hen beelden te tonen van de objecten die ze moeten grijpen (pick by image), om zo de picksnelheid op te drijven. Het helpt ook om gelijksoortige zaken niet bij elkaar, maar in andere trays te leggen of producten die vaak samen worden gekocht op één plateau te leggen. Of fast movers dichter bij de uitgang van de lift. Zulke zaken vragen uiteraard wel de gepaste softwareaansturing, waar wij ook over meedenken. Als we een innovatieve lift combineren met een aantal van die extra verbeteringen, moet het lukken om aan die 300 à 350 picks per uur te raken.”

Op de vraag of robotisering in deze context een meerwaarde kan betekenen, antwoordt prof. Juwet: “Ongetwijfeld, al geloof ik niet echt in volledige robotisering. Zelf ben ik eerder voorstander van cobots (collaboratieve robots), waarbij robots en mensen samenwerken. Zo kan een robot de meer eenvoudige zaken picken, terwijl een medewerker de moeilijker te hanteren voorwerpen voor zijn rekening neemt. Ook op dat vlak willen we in de toekomst verder onderzoek naar de mogelijkheden doen. Dan moet je natuurlijk wel weten of een product bijvoorbeeld automatisch door een robot kan worden aangezogen of niet. Producteigenschappen zullen aan de productdatabase moeten worden toegevoegd vooraleer de hardware te installeren. ”

Slimmere autonome voertuigen

Een tweede luik waar de KU Leuven nog verbeteringspotentieel ziet, zijn de autonome voertuigen die steeds vaker in magazijnen opduiken. In samenwerking met de industrie heeft het L-iTL intussen verschillende autonome voertuigen ontworpen, zoals een palletstapelaar die tot zes meter hoogte reikt.

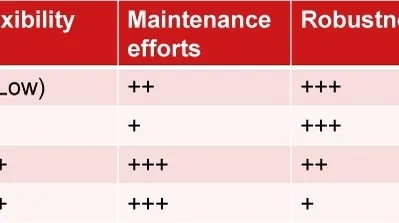

Samengevat onderscheidt prof. Juwet vier types autonoom geleide voertuigen, die elk voor- en nadelen hebben (zie figuur) De eerste groep bestaat uit de traditionele AGV’s die een vast pad volgen. Tegenwoordig volstaat goede tape of verf om die AGV’s in de juiste banen te leiden, waardoor het niet meer nodig is om vloeren te beschadigen. Die toestellen zijn zeer robuust, maar weinig flexibel.

De tweede groep werkt doorgaans op lidar laser reflectie. Je herkent ze aan hun mast met daarop een scansysteem. Dit type toestellen vereist reflectoren, bijvoorbeeld op muren of rekken. Sommige scanners kunnen reflectoren detecteren binnen een halve cirkel, ander zijn in staat 360 graden te bestrijken. Dit type toestellen is intussen vrij goed ingeburgerd en ook robuust.

Een ander frequent gebruikt systeem is navigatie op basis van odometrie, waarbij bewegingssensoren op de wielen worden gebruikt om de afgelegde weg van het voertuig op te meten. Een nadeel hiervan is dat eventuele minieme fouten in de omtrek van de wielen – onder invloed van zware lasten bijvoorbeeld – zich cumuleren. Een systeem met automatische kalibratie is dan ook noodzakelijk om een betrouwbare oplossing op basis van deze technologie te krijgen.

Een technologie die sterk in opmars is, is SLAM (simultaneous localization & mapping). Hierbij stelt het autonome voertuig zelf een kaart van een nieuwe omgeving op om zichzelf dan in die kaart te lokaliseren. Voertuigen op basis van deze technologie zijn evenwel vaak nog een stuk minder robuust.

Prof. M. Juwet: “Zelf richten we ons eerder op de groep grotere automatisch geleide toestellen en minder op de kleine mobiele robots op basis van SLAM. Op die laatste groep focussen zich momenteel heel wat grote en krachtige leveranciers, denken we maar aan de Kiva-robots die in handen zijn van Amazon. Dat maakt dat we op dat vlak minder toegevoegde waarde kunnen bieden.”

Een grote uitdaging bestaat er volgens de professor in om goed met ladingen en obstakels om te gaan. “Ik geef een voorbeeld. Toestellen worden geprogrammeerd om van punt A naar punt B te rijden. Staat de pallet die het toestel moet opnemen 20 centimeter van punt A verwijderd, dan zal het voertuig de pallet zoeken tot het die vindt. Als de AGV weet dat hij een krat moet zoeken, dan zal hij specifiek naar een krat op zoek gaan. Lastiger wordt het als het toestel niet op voorhand weet of het om een pallet of een krat gaat. Nochtans is die flexibiliteit steeds meer vereist. Dat vraagt extra intelligentie, die wij trachten te ontwikkelen”, legt prof. Juwet uit. “Nog een voorbeeld. Als je met navigatiescanners werkt, kan een hellend vlak in je magazijn flink vervelend zijn. In dat geval kan het best zijn dat de scanner bepaalde reflectoren mist. Daarnaast kan een AGV in de war raken als reflectoren vuil worden of beschadigd raken. Samen met leveranciers van AGV’s willen wij oplossingen ontwikkelen om zulke problemen in praktijkomgevingen weg te werken. Eigenlijk willen we ervoor zorgen dat de AGV het gedrag van een echte heftruckbestuurder nog meer benadert. Zo zou het mooi zijn mocht de snelheid van de truck automatisch aangepast worden aan het soort lading die hij transporteert. Op die manier kunnen we de gemiddelde snelheid en het rendement omhoog halen, want nu houden AGV’s veiligheidshalve steeds de laagste snelheid aan. Ook werken we aan een oplossing om AGV’s nog meer stabiliteit te bieden, met name door de neveneffecten van zwenkende steunwielen – die de neiging hebben om het toestel opzij te duwen – weg te werken.”

Efficiënte verpakkingen voor e-commerce

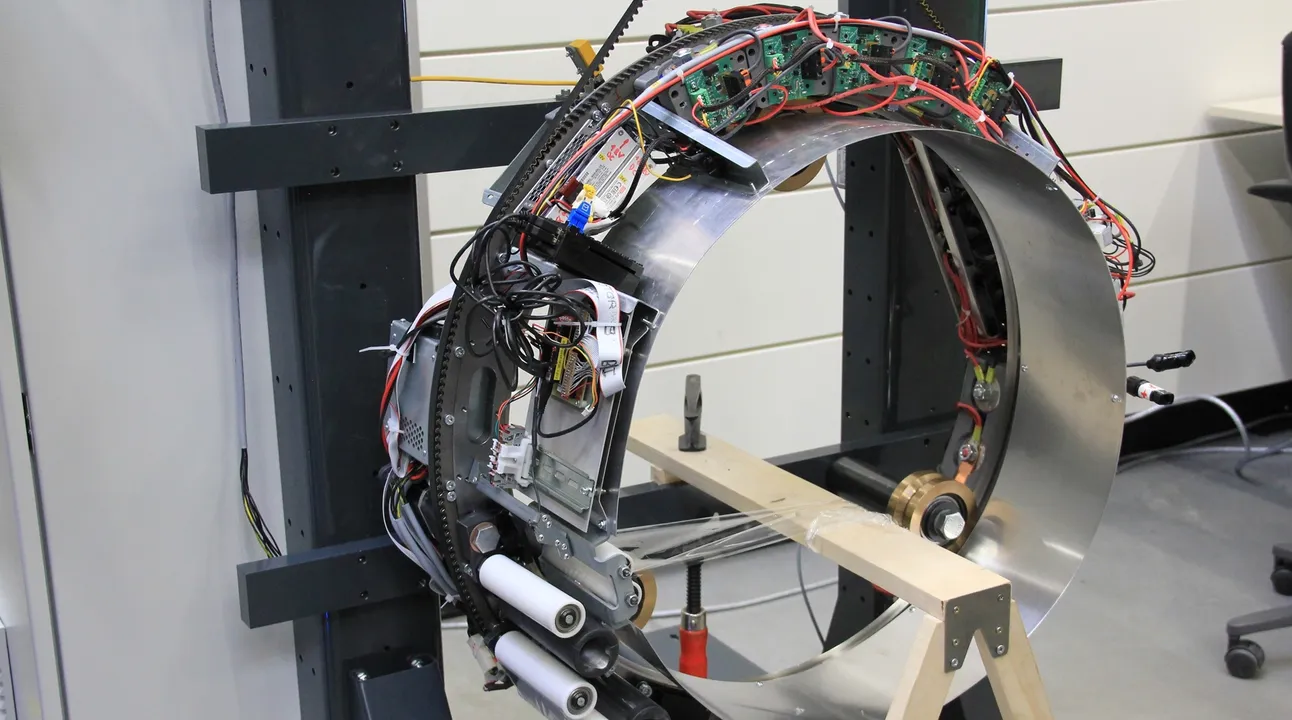

Daarnaast wordt in het labo momenteel gewerkt aan ‘frustration free packaging’, die duurzaam is en die de consument tijdens het uitpakken zo weinig mogelijk ergert. “Als consumenten hun pakketje openen, vinden ze naast hun bestelde producten vaak heel wat weinig duurzame rommel in hun doos terug: plastic bubbelfolie, piepschuim vulling, e.d. Wij zien veel potentieel in zogenaamde ‘suspension packaging’.” Daarbij worden producten op een kartonnen plateau gewikkeld met een bij voorkeur biodegradeerbare folie. Sommige fabrikanten gebruiken dergelijke oplossingen bijvoorbeeld al om motoren te beschermen tijdens het transport. Lastiger wordt het als je te maken hebt met kleine producten met verschillende vormen. “We bouwen nu een machine die ook zulke producten efficiënt kan wikkelen”, klinkt het. “Tijdens het wikkelen zorgen we voor een constante spanning op de folie, waardoor het pakket niet beschadigd kan raken. Zo willen we bijvoorbeeld e-commercebedrijven in staat stellen om producten veilig te verpakken op een duurzame en betaalbare manier. Met een andere machine kunnen we voor elke bestelling ook de meest geschikte doos uit karton snijden.”

Oplossingen voor last mile delivery

Ook de zogenaamde last mile delivery is een topic dat het labo bezighoudt. Zo stelden de onderzoekers tijdens de rondleiding een prototype van een nieuwe cargofiets voor. De driewieler kan ladingen tot 200 kilogram vervoeren. Dat prototype kwam er op vraag van enkele koeriers.

Prof. M. Juwet: “De cargofiets maakt het mogelijk om een ganse europallet op een ergonomische manier mee te nemen. De laadvloer kan tot op de grond worden geladen en in de wielen zitten motoren, die synchroon meedraaien met de elektrisch aangestuurde fiets. Op die manier willen we ervoor zorgen dat professionele koeriers dit soort werk tot aan hun pensioen kunnen blijven uitvoeren. Het gaat hier weliswaar om een prototype dat we nog moeten bijschaven, maar in de markt zien we duidelijk interesse voor dit soort oplossingen. Daarnaast hebben we met de Vlaamse firma Addax Motors gewerkt aan de ontwikkeling van lichte elektrische voertuigen voor stadsdistributie.”

Voor de toekomst heeft prof. Juwet nog heel wat ideeën op het schap liggen. “Het grote probleem is mensen te vinden die al die ideeën vorm kunnen geven. Elk jaar studeren hier honderd industrieel ingenieurs elektromechanica af. Door de grote vraag in de markt hebben zij evenwel vaak al werk lang voor ze afgestudeerd zijn. Dat zorgt ervoor dat we maar weinig doctoraatsstudenten overhouden. Maar de vraag naar onze bijdrage vanuit de industrie is heel groot. Dat onderstreept de bestaansreden van ons nieuwe labo. Met alle knappe knoppen die we kunnen krijgen, willen we het labo de komende jaren dan ook verder uitbouwen.”

TC